发布时间:2025-11-13 21:53:42

作者:小编

阅读:

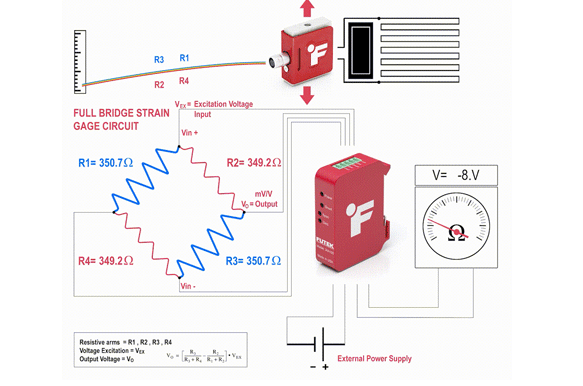

称重传感器安装质量直接影响测量精度。本文聚焦安装环节,从机械安装、电气连接、调试校准三个维度解析核心技巧,涵盖底座调平、限位设计、抗干扰布线等关键操作,结合动态补偿、温度补偿等技术手段,为工业称重系统提供标准化安装指南。

1. 基础调平技术

安装平面需达到镜面级平整度,使用激光水平仪检测时,四个安装点的水平误差应控制在微米级。某汽车制造企业的实践表明,基础倾斜超过0.1°会导致传感器输出信号产生0.3%的偏差。建议采用三点支撑结构,通过可调地脚螺栓实现动态调平。

2. 限位装置设计

在动态称重系统中,水平限位器的间隙控制至关重要。推荐采用球面柱限位结构,间隙设定在特定范围内,既能防止设备位移,又可避免限位器承受垂直载荷。某港口起重机的改造案例显示,合理设置限位间隙可使测量重复性提升。

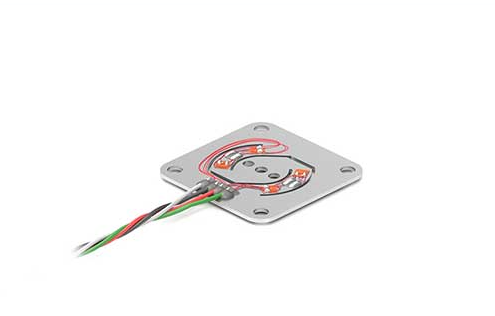

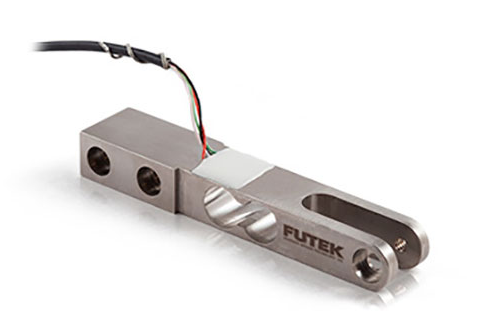

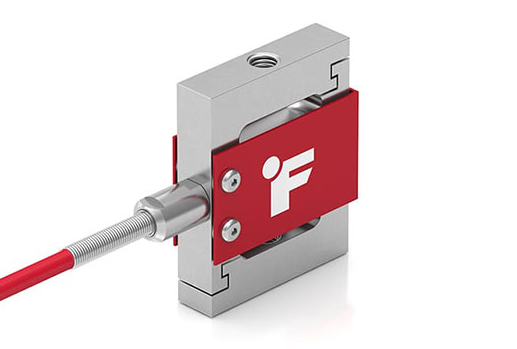

3. 弹性体保护

对于合金铝材质的小容量传感器,安装时应使用橡胶减震垫隔离机械冲击。大容量传感器搬运需采用专用吊装夹具,避免自重导致的弹性体永久变形。实验数据显示,跌落冲击可能使传感器线性度恶化。

1. 屏蔽布线规范

传感器信号线应采用双绞屏蔽电缆,屏蔽层接地电阻需控制在特定范围内。在强电磁干扰环境中,建议将信号线穿镀锌钢管敷设,钢管两端接地形成法拉第笼。某钢铁厂的应用表明,规范布线可使信号噪声降低。

2. 电气旁路设计

在焊接作业区域,传感器供电回路需接入铰合铜线旁路,截面积应达到特定规格。某化工厂的教训显示,未设置电气旁路的称重系统,在电焊作业时曾出现传感器芯片击穿故障。

3. 接地系统构建

独立接地极的接地电阻应符合相关要求,与动力设备接地保持特定距离。采用联合接地方式时,需通过接地电阻测试仪验证等电位连接效果。

1. 预压稳定处理

设备安装后需进行持续预压,消除结构应力。某食品加工企业的实践表明,经过预压处理的称重系统,零点漂移量可降低。

2. 四角误差补偿

采用标准砝码进行角差测试,通过仪表内置的补偿算法修正传感器输出特性。补偿后各角示值误差应控制在特定范围内。某物流中心的动态称重系统,经角差补偿后分选精度显著提升。

3. 温度补偿技术

在温度变化环境中,需建立传感器输出与温度的补偿模型。采用热敏电阻进行实时温度采集,通过微处理器实现动态补偿。实验数据显示,温度补偿可使称重系统在特定温度范围内的测量误差保持稳定。

1. 振动隔离设计

在振动工况下,需采用空气弹簧或阻尼器构建隔振系统。某矿山破碎站的改造案例显示,合理设置隔振频率可使称重信号稳定性提升。

2. 防腐蚀处理

在化工等腐蚀性环境,传感器弹性体需进行镀镍或特氟龙涂层处理。连接器应选用不锈钢材质,密封胶需达到防护等级。

3. 智能诊断系统

配置具有自检功能的称重仪表,实时监测传感器供电电压、信号幅度等参数。当检测到异常时,系统应能自动锁定故障通道并触发报警。

称重传感器的安装是系统工程,需从机械结构、电气连接、调试校准三个层面构建质量保障体系。通过规范的基础调平、精密的限位设计、抗干扰的电气布线以及智能化的补偿算法,可显著提升称重系统的测量可靠性。在实际操作中,应严格遵循安装工艺规范,结合具体工况进行动态优化,方能实现测量精度的最大化。

Q1:称重传感器安装时对环境温度有何要求?

A:需避免传感器长期暴露在极端温度环境,建议安装环境温度波动范围控制在合理区间,必要时采用保温措施减少温度对测量精度的影响。

Q2:多传感器并联使用时如何保证受力均匀?

A:需确保各传感器安装高度一致,通过水平仪校准安装平面,并采用刚性连接结构。调试阶段需进行四角误差补偿,消除安装偏差导致的受力不均。

Q3:焊接作业时如何保护称重传感器?

A:焊接前必须断开传感器供电,并在信号回路接入旁路电缆。焊接地线应直接连接工件,避免电流流经传感器。焊接完成后需重新校准系统。

Q4:动态称重系统如何消除振动干扰?

A:可采用空气弹簧隔振基础,配合低通滤波算法处理信号。传感器安装位置应远离振动源,必要时增加机械阻尼装置。

Q5:称重传感器长期使用后精度下降如何处理?

A:需定期进行校准,检查传感器弹性体是否有变形或损伤。若线性度恶化,可通过补偿算法修正输出特性,必要时更换传感器。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn