发布时间:2025-11-15 00:52:23

作者:小编

阅读:

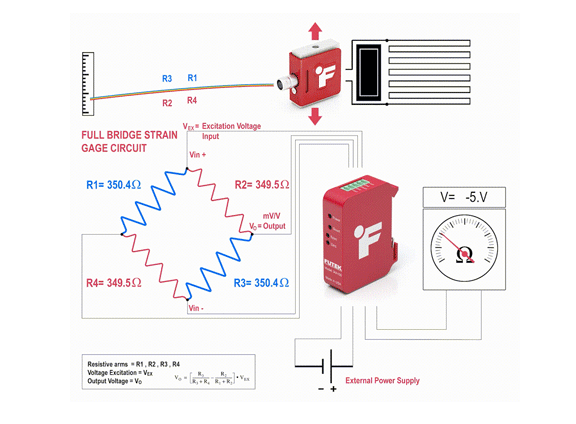

工业压力传感器选型需综合考量压力范围、精度等级、介质兼容性、环境适应性及信号输出方式等核心参数。气体与液体介质因物理特性差异,对传感器结构提出不同要求,如气体测量需防冲击设计,液体测量需抗堵塞结构。本文从介质特性、环境条件、安装场景等维度展开分析,提供系统化选型框架。

气体测量场景

气体作为可压缩流体,压力变化时会产生能量波动。例如液压制动系统中的气体压力突变,要求传感器具备快速响应能力,避免因信号延迟导致系统失控。此外,气体测量需重点关注传感器弹性膜的抗冲击设计,防止压力波动造成膜片破裂。

液体测量场景

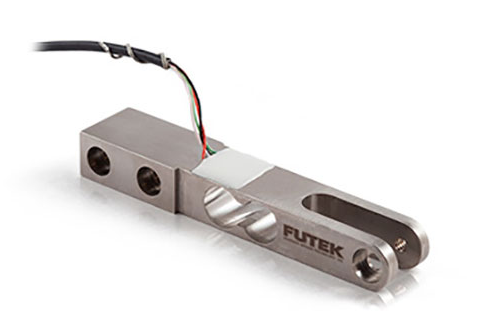

液体因不可压缩性,在密闭管道中压力传导更直接。例如化工反应釜中的液体压力监测,需选择抗堵塞结构的传感器,避免介质结晶或杂质沉积影响测量精度。对于粘稠液体,需采用齐平膜结构传感器,防止介质残留导致信号失真。

1. 压力范围与过载保护

传感器量程应覆盖实际工作压力范围,并预留安全余量。例如液压系统需选择量程上限高于系统峰值压力的传感器,避免水锤效应或操作失误导致设备损坏。建议工作压力维持在传感器量程的三分之一至三分之二区间,以平衡精度与安全性。

2. 精度等级与线性度

精密加工场景需选择高精度传感器,其线性度误差需控制在极小范围内,确保铸件成型质量。而普通流体输送场景可采用精度稍低的传感器,平衡成本与性能。需注意传感器精度参数包含线性度、迟滞性、重复性等综合指标。

3. 环境适应性设计

高温环境需选择耐温传感器,其内部电路需具备温度补偿功能,防止热零点漂移影响测量稳定性。腐蚀性介质场景需采用陶瓷或哈氏合金等耐腐蚀材料,并通过隔离膜设计实现介质隔离。电磁干扰严重区域需选择具备电磁兼容性的传感器,确保信号传输稳定性。

1. 输出信号类型

模拟信号(如电流信号、电压信号)适用于传统工业控制系统,其抗干扰能力较强;数字信号(如协议)便于与物联网设备集成,实现远程监控。需根据现有系统接口类型选择匹配的传感器输出协议。

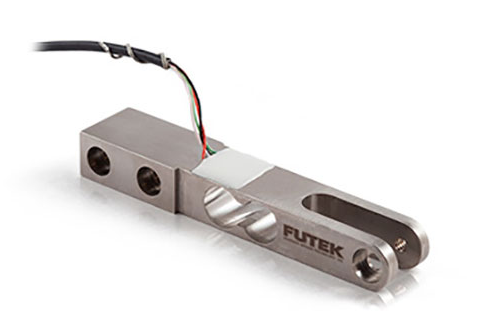

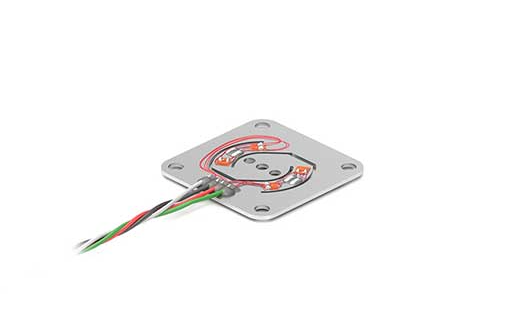

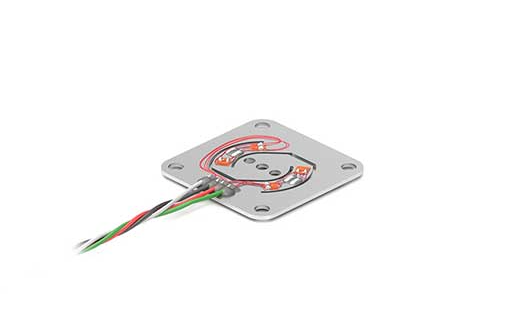

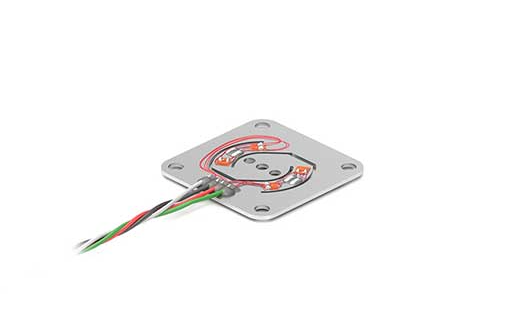

2. 安装结构优化

空间受限场景需选择微型化传感器,其芯片尺寸小,可嵌入紧凑型设备。管道安装需根据介质流向选择螺纹连接或法兰连接,例如气体测量建议采用顶部安装方式,避免液体冷凝积聚;液体测量需将取压口设置在管道侧面,防止杂质沉积。

工业压力传感器选型需建立“介质特性-环境条件-安装场景”三维分析模型。气体测量需重点关注抗冲击与快速响应能力,液体测量需强化抗堵塞与介质兼容性设计。通过匹配压力范围、精度等级、环境适应性等核心参数,结合信号输出类型与安装结构优化,可实现气体与液体压力的精准测量,为工业过程控制提供可靠数据支撑。

Q1:气体压力传感器能否直接用于液体测量?

A:不可直接替换。气体传感器弹性膜设计侧重抗冲击,而液体传感器需强化抗堵塞结构,两者在介质兼容性、安装方式上存在差异。

Q2:高温环境如何选择压力传感器?

A:需选择具备宽温区工作能力的传感器,其内部电路需集成温度补偿算法,确保高温下测量精度稳定。

Q3:电磁干扰严重区域如何保障传感器信号稳定?

A:选择具备电磁兼容性的传感器,其引线需采用屏蔽设计并可靠接地,同时优化信号传输距离与布线方式。

Q4:传感器精度越高越适合所有场景吗?

A:精度需与实际需求匹配。高精度传感器成本较高,普通流体输送场景选择合适精度的传感器即可满足需求。

Q5:如何判断传感器是否具备长期稳定性?

A:可通过查看产品技术文档中的年漂移参数,或选择采用激光修调技术的传感器,其核心元件一致性更高,长期稳定性更优。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn