发布时间:2025-12-03 23:07:27

作者:小编

阅读:

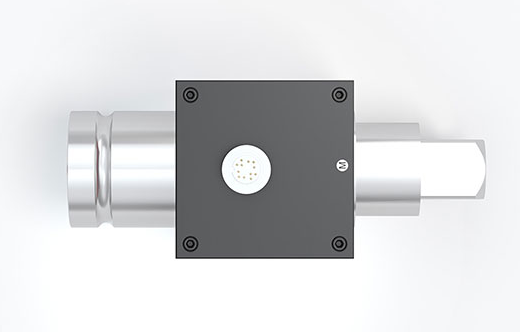

电动工具用扭矩传感器通过应变电测、磁电转换等技术将扭矩物理变化转化为电信号,结合闭环控制系统实现扭矩精准控制。其核心功能包括实时监测、动态调节、过载保护及数据追溯,可显著提升作业精度与安全性。本文将从技术原理、应用场景及发展趋势三方面展开分析。

1. 扭矩感知:从物理变化到电信号的转化

扭矩传感器通过应变电测技术,在弹性轴表面粘贴专用应变片组成惠斯通电桥。当轴体受扭矩作用产生微米级形变时,电桥电阻值发生对应变化,转化为电压信号。磁电式传感器则通过检测齿轮旋转引起的磁场相位差,间接计算扭矩值。这两种技术路径分别适用于静态扭矩测量与动态扭矩监测场景。

2. 信号传输:突破旋转部件的物理屏障

传统导电滑环因接触磨损限制转速与寿命,现代传感器采用无线遥测技术突破这一瓶颈。旋转轴上的微型发射模块将应变信号数字化后,通过射频传输至固定接收端,实现非接触式信号传递。部分高端型号集成感应耦合供电系统,避免电池维护需求,提升系统可靠性。

3. 闭环控制:从被动响应到主动调节

扭矩信号经放大滤波处理后,输入至微控制器(MCU)与预设值比对。当监测值接近阈值时,系统通过调节电机驱动电压或切断动力传输实现精准控制。例如在电动螺丝刀中,PID算法可根据实时扭矩动态调整马达转速,确保最终扭矩稳定在目标值。

1. 精密装配:汽车制造的“质量守门人”

在发动机缸盖螺栓紧固环节,扭矩传感器将每个螺栓的拧紧力矩误差控制在极小范围内,避免因密封不严导致的机油泄漏。配合多轴拧紧系统,可实现复杂工位的同步作业,显著提升装配效率。

2. 材料加工:从“经验驱动”到“数据驱动”

在复合材料钻孔场景中,扭矩传感器实时监测钻头受力状态,当材料硬度突变时自动降低转速,防止钻头折断。这种动态调节能力使高端加工设备能够适应多样化材料特性,拓展应用边界。

3. 过程监控:设备健康的“体检报告”

在风机、泵类设备运行中,扭矩传感器持续监测主轴扭矩波动。当负载异常时,系统通过分析扭矩-转速曲线,提前预警齿轮磨损、轴承故障等潜在问题,为预防性维护提供数据支撑。

1. 多参数融合监测

新一代传感器将集成温度、振动、应力等多维度监测功能,通过边缘计算实现故障模式识别。例如在机器人关节中,扭矩-位置双参数控制可提升运动轨迹精度,满足协作机器人安全协作需求。

2. 自适应控制算法

基于机器学习的扭矩控制模型,能够根据材料特性、环境温度等变量自动优化控制参数。在航空航天领域,这种智能调节能力可应对极端工况下的扭矩波动,提升装备可靠性。

3. 微型化与无线化

MEMS工艺推动传感器体积缩小,无线通信技术(如蓝牙、NFC)简化设备集成。手持式电动工具将摆脱线缆束缚,实现扭矩数据实时上传至云端,构建数字化生产追溯体系。

电动工具用扭矩传感器通过构建“感知-传输-控制”闭环系统,将扭矩管理从机械限位升级为智能调控。这项技术不仅提升了工业生产的精度与效率,更推动了制造模式向数据驱动转型。随着材料科学与信息技术的深度融合,扭矩控制技术将持续突破应用边界,成为智能制造时代的关键基础设施。

Q1:扭矩传感器能否同时控制多个输出轴的扭矩?

A:通过多通道信号采集与独立控制模块设计,可实现多轴扭矩同步调节,常见于汽车轮毂螺栓拧紧等场景。

Q2:扭矩控制精度受哪些因素影响?

A:主要取决于传感器灵敏度、信号传输稳定性及控制算法响应速度,环境温度与机械振动也可能引入干扰。

Q3:无线扭矩传感器是否存在信号延迟问题?

A:现代无线传输技术延迟通常在毫秒级,对动态扭矩控制影响可忽略,但需注意电磁干扰环境下的信号完整性。

Q4:扭矩传感器能否用于非旋转部件的扭矩测量?

A:静态扭矩传感器通过应变片或磁弹效应技术,可测量法兰连接、阀门开闭等场景的静态扭矩。

Q5:扭矩控制技术如何延长电动工具使用寿命?

A:通过过载保护防止电机烧毁,动态调节减少机械冲击,数据记录功能支持预防性维护,综合提升设备可靠性。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn