发布时间:2025-12-15 21:34:56

作者:小编

阅读:

在工业自动化与智能设备普及的今天,压力传感器作为核心感知元件,其使用寿命与更换周期直接影响系统稳定性。许多用户常陷入两个误区:要么因过度担忧提前更换造成资源浪费,要么因忽视老化风险导致安全事故。本文将通过技术原理与实际案例,系统解析压力传感器的寿命管理逻辑。

1. 环境侵蚀的累积效应

传感器核心元件的弹性体材料会随时间发生蠕变,尤其在高温、高湿或腐蚀性环境中,材料分子结构加速劣化。例如,在化工管道监测场景中,长期接触酸性蒸汽的传感器,其弹性模量变化速度是常温环境的数倍。

2. 机械负载的疲劳损伤

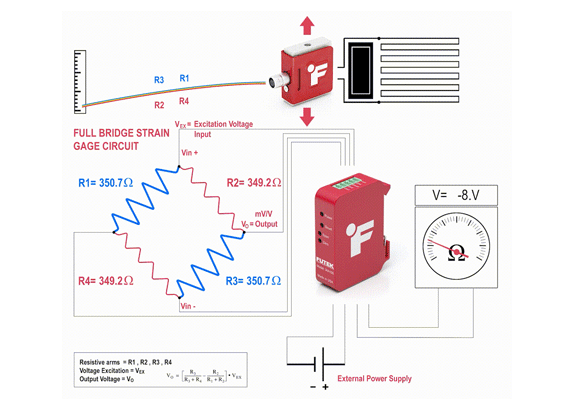

压力传感器的核心测压元件通过形变产生电信号,当被测介质压力频繁波动或存在冲击载荷时,金属膜片会产生微观裂纹。这种疲劳损伤具有不可逆性,如同金属弹簧反复弯折后失去弹性。

3. 维护保养的差异化影响

定期校准能及时发现零点漂移,清洁防护可避免介质结晶堵塞,这些维护措施能显著延长使用寿命。某电力企业的对比实验显示,实施季度维护的传感器组,平均寿命比未维护组延长约四成。

1. 性能衰减的临界点

当输出信号出现非线性偏差、迟滞误差超过允许范围,或温度补偿功能失效时,表明传感器已进入失效临界状态。此时继续使用可能导致测量数据失真,影响控制系统决策。

2. 安全冗余的考量原则

在涉及人身安全的场景中,即使传感器仍能输出信号,当其安全系数低于设计标准时也应更换。例如在液压系统压力监测中,老化传感器的爆裂压力可能降至额定值的半数以下。

3. 经济性的动态平衡

更换决策需综合考量停机损失、备件成本与维护人工。对于关键设备,建议建立寿命预警机制,在性能衰减初期制定更换计划,避免突发故障造成更大损失。

1. 选型阶段的预防设计

根据工作环境选择合适防护等级,在腐蚀性介质中选用哈氏合金膜片,在高频振动场景采用抗冲击结构。某汽车测试实验室通过优化选型,使传感器平均寿命提升。

2. 安装工艺的规范操作

确保传感器与被测介质接触面垂直,避免侧向力导致膜片变形。在蒸汽系统安装时,应预留足够的冷凝空间,防止高温蒸汽直接冲击传感元件。

3. 运行监控的数字化升级

部署智能监测系统,实时采集温度、振动、输出信号等参数,通过机器学习模型预测剩余寿命。某石化企业应用该技术后,非计划停机次数大幅减少。

压力传感器的更换决策应建立动态评估体系:既不能简单以使用年限作为唯一标准,也不能忽视老化带来的潜在风险。通过环境适配、规范安装、智能监测三重防护,可在保障安全的前提下实现寿命最大化。当出现性能衰减、安全冗余不足或经济性失衡时,应及时启动更换流程。

Q:压力传感器信号漂移一定是元件老化导致的吗?

A:不一定,电磁干扰、供电不稳或连接线缆损坏也可能造成类似现象,需通过专业检测设备排查。

Q:不同介质的压力测量对传感器寿命有何影响?

A:粘稠介质易堵塞引压孔,腐蚀性介质会侵蚀膜片,清洁介质对寿命影响相对较小,但需注意防止水锤效应。

Q:闲置存放的传感器需要定期维护吗?

A:需要,应存放在防潮防尘环境中,每半年通电检测输出信号,避免电子元件受潮失效。

Q:传感器更换后需要做哪些调试工作?

A:需进行零点校准、量程设定和线性度测试,在联机状态下验证与控制系统的通信稳定性。

Q:如何判断传感器是否达到报废标准?

A:当出现膜片永久变形、信号输出断续、温度补偿失效或安全认证过期等情况时,应立即报废处理。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn