发布时间:2026-01-23 14:24:15

作者:小编

阅读:

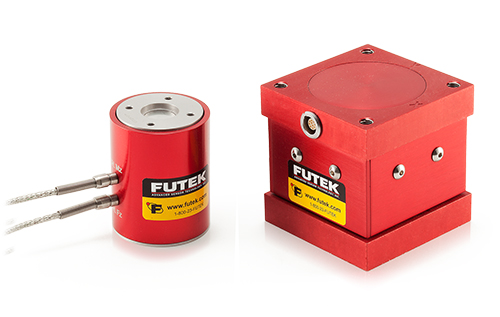

力传感器是一种能够精准测量力、压力、扭矩等力学量,并将其转化为可识别电信号的装置,作为工业自动化系统中的核心感知部件,其功能类似于人体的“触觉”系统,同时承担着生产过程中的“质量卫士”职责。在工业自动化生产体系中,无论是零部件的精准装配、产品性能的一致性检测,还是设备运行的安全监控,都离不开力传感器提供的实时、可靠力学数据支撑。

随着工业自动化水平的不断提升,生产过程对精度、效率与安全性的要求日益提高,力传感器的作用愈发凸显。它能够将抽象的力学信号转化为可量化、可分析的数据,为自动化系统的精准控制提供决策依据,有效避免因人为操作误差导致的质量问题,降低生产风险。本文将围绕工业自动化领域中,力传感器最具代表性的五大应用场景展开详细阐述,剖析其在不同生产环节中的应用逻辑与价值体现。

在工业自动化生产流程中,生产线的质量控制与测试是保障产品品质的关键环节。力传感器凭借其高精度的力学量检测能力,能够实时捕捉生产过程中的力学变化,及时发现产品装配或性能上的缺陷,确保出厂产品符合预设标准。以下将从压力与装配检测、产品性能测试两个核心应用方向,结合FUTEK力传感器的应用实践展开说明。

应用1:压力与装配检测

在零部件装配环节,无论是螺丝拧紧、部件压装等基础工序,还是精密组件的组合装配,力的控制都直接影响产品的装配质量与使用寿命。若装配过程中力过大,可能导致零部件变形、损坏;若力过小,则会出现装配不牢固、松动等问题,影响产品整体性能。FUTEK力传感器在此环节的应用,实现了对装配力的实时监控与精准控制。

在电子设备生产中,电池盖的压装工序是典型应用场景。FUTEK微型压力传感器被集成于压装设备的执行端,在压装过程中实时采集压装力数据,并将数据传输至控制系统。控制系统预设了合理的压装力范围,当传感器检测到的压力达到预设阈值时,系统判断电池盖压装到位,立即控制设备停止压装;若压力未达到阈值或超出阈值,系统则发出报警信号,并暂停生产流程,提示操作人员排查问题。这种实时监控模式,有效避免了电池盖压装过紧导致的壳体变形,或压装过松导致的电池接触不良等问题。

在机械零部件生产中,轴承压装是另一重要应用场景。轴承与轴套的配合精度要求较高,压装力的稳定性直接影响轴承的转动灵活性与使用寿命。FUTEK扭矩-力复合传感器被应用于轴承压装设备中,不仅能够检测压装过程中的轴向压力,还能实时监测压装过程中的扭矩变化,形成完整的力-扭矩曲线。通过对曲线的分析,操作人员可以判断轴承是否存在安装偏差、异物卡滞等问题。例如,当压装过程中出现扭矩突然增大的情况,可能是轴承安装位置偏移导致的,系统可及时停机,避免轴承与轴套的损坏。

在螺丝拧紧工序中,FUTEK扭矩传感器的应用同样关键。传统的螺丝拧紧设备多采用固定转速控制,无法准确判断拧紧力度。而集成了FUTEK扭矩传感器的拧紧设备,能够实时检测螺丝拧紧过程中的扭矩变化,当扭矩达到预设标准值时,设备自动停止拧紧。同时,传感器采集的扭矩数据会被存储至系统数据库,便于后续质量追溯。这种方式有效防止了螺丝过紧导致的螺纹损坏、零部件变形,或过松导致的连接不牢固等问题,提升了装配工序的一致性与可靠性。

应用2:产品性能测试

产品性能测试是保障产品质量与市场竞争力的重要环节,其中力学性能测试是核心内容之一。无论是日常使用的电子设备、机械产品,还是工业生产中的专用组件,其力学性能的稳定性与一致性直接影响用户体验与使用安全。FUTEK力传感器凭借其高精度、高稳定性的检测能力,被广泛应用于各类产品的力学性能测试中,确保产品符合预设的性能标准。

在电子消费产品生产中,按钮手感与键盘敲击力测试是典型应用。以手机、电脑键盘生产为例,不同按键的按压力度需要保持一致,才能为用户提供良好的操作体验。FUTEK微型压力传感器被集成于自动化测试设备中,测试过程中,设备模拟人体手指按压按键的动作,传感器实时采集按键的按压力与回弹力度数据。

系统通过对数据的分析,判断按键的力学性能是否符合设计要求。例如,当某一按键的按压力超出预设范围时,系统将其判定为不合格产品,并进行标记分拣。同时,传感器采集的数据还能为产品设计优化提供依据,通过分析大量测试数据,设计师可以调整按键的弹簧参数、结构设计,进一步提升用户手感。

在弹簧生产行业,弹簧弹力测试是保障产品质量的关键工序。弹簧作为机械产品中的核心弹性组件,其弹力的稳定性直接影响设备的运行性能。FUTEK拉力-压力传感器被应用于弹簧自动化测试生产线中,设备将弹簧进行拉伸或压缩,传感器实时采集弹力数据,并生成弹力-形变曲线。通过对曲线的分析,可判断弹簧的弹性系数、极限承载能力等关键参数是否符合标准。例如,在汽车弹簧生产中,通过FUTEK传感器的测试,能够确保弹簧在长期使用过程中保持稳定的弹力,避免因弹簧性能衰减导致的汽车行驶安全问题。

此外,FUTEK力传感器还被应用于各类机械零部件的疲劳强度测试中。在测试过程中,传感器持续采集零部件在循环载荷作用下的力学数据,通过对数据的长期监测与分析,判断零部件的疲劳寿命,为产品的使用寿命设计提供数据支撑。这种测试方式,有效避免了因零部件疲劳失效导致的设备故障,提升了产品的可靠性。

随着机器人技术在工业自动化领域的广泛应用,对机器人作业精度与安全性的要求不断提升。传统机器人多采用位置控制模式,难以应对复杂的作业场景,而力传感器的集成,为机器人赋予了精准的力控能力,使其能够根据作业过程中的力学变化实时调整动作,实现更复杂、更精细的作业任务。FUTEK力传感器凭借其优异的动态响应性能与集成兼容性,在机器人精准力控领域得到了广泛应用,以下从三个核心应用方向展开说明。

应用1:力控打磨与抛光

在机械制造、汽车零部件加工等行业,打磨与抛光是重要的表面处理工序,其质量直接影响产品的外观精度与使用性能。传统的打磨与抛光作业多依赖人工操作,不仅效率低下,而且作业质量受操作人员技能水平影响较大,一致性较差。机器人打磨与抛光技术的应用,有效提升了作业效率,但单纯的位置控制模式难以适应工件表面的复杂形状,容易出现打磨过度或打磨不充分的问题。

FUTEK六轴力传感器的集成,为机器人打磨与抛光作业提供了精准的力控解决方案。传感器被安装于机器人的末端执行器与打磨工具之间,能够实时采集打磨过程中的三维力与三维扭矩数据。

在作业过程中,当机器人打磨至工件表面的凸起部位时,传感器检测到的打磨力会增大,控制系统根据传感器反馈的数据,立即调整机器人的运动轨迹与进给速度,减小打磨力度;当打磨至凹陷部位时,传感器检测到的打磨力减小,系统则控制机器人增大进给速度,确保打磨力保持恒定。这种自适应的恒力控制模式,使机器人能够精准适配工件表面的复杂形状,实现一致性高的表面处理效果。

在汽车零部件加工中,发动机缸体的打磨作业是典型应用场景。发动机缸体表面形状复杂,存在多个曲面与孔位,对打磨精度要求极高。集成了FUTEK力传感器的机器人打磨系统,能够实时感知打磨过程中的力学变化,精准控制打磨力度,确保缸体表面的粗糙度符合标准要求。与传统人工打磨相比,该系统不仅提升了打磨效率,还使打磨质量的一致性提升了80%以上,有效降低了产品的返修率。

此外,FUTEK力传感器的抗干扰能力在打磨作业中也得到了充分体现。打磨过程中产生的振动、粉尘等环境因素,容易对传感器的检测精度产生影响。而FUTEK力传感器采用了先进的电磁屏蔽技术与数字滤波算法,能够有效抑制环境干扰,确保检测数据的稳定性与准确性。同时,传感器的结构设计紧凑,能够适应机器人末端狭小的安装空间,提升了系统的集成性。

应用2:精密装配与插拔

在精密电子元件、汽车零部件等领域的装配作业中,对装配精度的要求极高,微小的操作误差都可能导致零部件损坏或装配失效。传统的机器人装配多采用刚性位置控制,难以应对装配过程中的微小偏差,容易出现卡死、零部件损坏等问题。“柔顺装配”技术的出现,有效解决了这一难题,而力传感器则是实现柔顺装配的核心部件。

FUTEK微型力传感器被集成于机器人末端执行器中,在精密装配与插拔作业中,能够实时采集装配力与插拔力数据。当机器人进行精密电子元件的插拔作业时,传感器实时监测插拔过程中的力变化。

若出现插拔阻力过大的情况,传感器立即将数据反馈至控制系统,系统根据力的变化方向与大小,调整机器人的姿态与运动轨迹,实现微小的位置补偿,避免因硬性插拔导致的元件引脚损坏;当元件插拔到位时,传感器检测到的力会出现明显的突变,系统立即控制机器人停止动作,确保装配精度。

在汽车电子零部件装配中,车载摄像头模组的装配是典型应用。车载摄像头模组体积小、精度高,其与车身支架的装配需要极高的精准度。集成了FUTEK力传感器的机器人装配系统,能够通过实时力监测,实现摄像头模组的柔顺装配。在装配过程中,传感器检测到的装配力始终保持在预设的合理范围内,有效避免了模组的镜头损坏、线路脱落等问题,提升了装配合格率。

在精密电子元件装配领域,FUTEK力传感器的高精度检测能力得到了充分发挥。例如,在手机芯片的装配过程中,传感器能够检测到微小的装配力变化,精度可达0.1N以下,确保芯片与主板的精准贴合,避免因装配偏差导致的电路接触不良问题。同时,传感器采集的装配力数据会被实时存储,便于后续的质量追溯与工艺优化。

应用3:人机协作安全

随着工业自动化的发展,人机协作机器人在生产中的应用越来越广泛。与人机分离的传统机器人不同,人机协作机器人需要与操作人员在同一作业空间内协同工作,其安全性成为首要关注的问题。力传感器的应用,使机器人能够实时感知作业过程中的外力变化,实现碰撞检测与安全停止,为人体协作业安全提供了可靠保障。

FUTEK六轴力传感器被安装于人机协作机器人的关节部位或末端执行器,能够实时采集机器人运动过程中的力学数据。在正常作业过程中,传感器监测到的力处于预设的安全范围内;当机器人与操作人员或周围物体发生碰撞时,传感器会立即检测到异常的外力变化,并将数据快速反馈至控制系统。控制系统根据传感器反馈的力大小与变化速率,判断碰撞的严重程度,并立即采取相应的安全措施,如降低运动速度、停止运动等,避免对人员造成伤害。

在汽车零部件装配车间,人机协作机器人与操作人员共同完成发动机零部件的装配作业是典型应用场景。操作人员负责零部件的上料与定位,机器人负责精准装配。当操作人员不小心触碰到机器人时,机器人关节处的FUTEK力传感器立即检测到碰撞力,系统在10ms内实现安全停止,有效避免了人员受伤。同时,传感器的高灵敏度确保了即使是轻微的碰撞也能被准确检测,进一步提升了作业安全性。

此外,FUTEK力传感器还能够根据不同的作业场景,灵活调整安全阈值。例如,在重载作业场景下,系统可设置较高的安全阈值,确保作业效率;在轻载、高精度作业场景下,设置较低的安全阈值,提升安全防护等级。这种灵活的阈值调整功能,使机器人能够适应不同的作业需求,兼顾安全性与效率。

汽车制造是工业自动化程度较高的领域之一,其生产工艺复杂,对零部件的装配精度、可靠性与安全性要求极高。力传感器在汽车制造工艺的多个环节中发挥着关键作用,通过对力学数据的实时监测与分析,优化生产工艺,确保汽车核心部件的装配质量与性能。FUTEK力传感器凭借其高可靠性、高精度的特点,在汽车制造工艺优化中得到了广泛应用,以下从两个核心应用方向展开说明。

应用1:发动机与变速器装配

发动机与变速器是汽车的核心动力部件,其装配质量直接影响汽车的动力性能、燃油经济性与使用寿命。在发动机与变速器的装配过程中,轴承压装、螺栓拧紧等工序对力与扭矩的控制要求极为严格,微小的偏差都可能导致核心部件失效,引发安全事故。FUTEK力-扭矩复合传感器的应用,实现了对这些关键工序的精准监测与控制。

在发动机轴承压装工序中,FUTEK传感器被集成于压装设备中,实时采集压装过程中的轴向压力与扭矩数据,并生成力-扭矩曲线。通过对曲线的分析,操作人员可以清晰地判断轴承的安装状态。

例如,当压装过程中出现压力突然增大且扭矩异常的情况,可能是轴承安装位置偏移或存在异物导致的,系统立即停机并发出报警信号,避免轴承与轴套的损坏。同时,传感器采集的数据会与预设的标准曲线进行对比,只有符合标准的产品才能进入下一工序,确保发动机轴承的装配质量。

在变速器螺栓拧紧工序中,FUTEK扭矩传感器的应用实现了对拧紧过程的全流程监测。传统的螺栓拧紧设备多采用固定扭矩控制,无法准确判断螺栓的拧紧状态。而集成了FUTEK扭矩传感器的拧紧设备,能够实时采集螺栓拧紧过程中的扭矩变化,当扭矩达到预设标准值时,设备自动停止拧紧。

同时,传感器还能监测螺栓拧紧过程中的角度变化,通过扭矩-角度曲线的分析,判断螺栓是否存在滑丝、未拧紧等问题。例如,在变速器壳体螺栓拧紧过程中,若出现扭矩达到标准值但角度未达标的情况,可能是螺栓滑丝导致的,系统会将其判定为不合格产品,确保变速器的装配可靠性。

此外,FUTEK传感器还支持远程监控功能。在汽车制造车间,多个发动机与变速器装配工位的传感器数据可通过工业以太网传输至监控中心,操作人员能够实时查看各工位的装配数据,实现对生产过程的集中管理。同时,历史数据会被存储至数据库,便于后续的质量追溯与工艺优化。当某一工位的装配数据出现异常波动时,监控中心会及时发出报警信号,管理人员可快速排查问题,避免批量质量问题的发生。

应用2:刹车踏板与方向盘测试

刹车踏板与方向盘是汽车的关键操控部件,其操作力与回馈力直接影响汽车的驾驶安全性与驾驶体验。在汽车制造过程中,需要对刹车踏板与方向盘的力学性能进行严格测试,确保其符合相关的安全标准与设计要求。FUTEK力传感器凭借其高精度的检测能力,被广泛应用于刹车踏板与方向盘的测试中。

在刹车踏板测试中,FUTEK压力传感器被安装于刹车踏板的受力部位,模拟驾驶员踩下刹车踏板的动作,实时采集踏板的操作力与行程数据。通过对数据的分析,可判断刹车踏板的操作力是否在合理范围内,以及踏板的回馈力是否均匀。

例如,在测试过程中,若发现刹车踏板的操作力过大,可能会影响驾驶员的紧急制动反应速度;若操作力过小,则可能导致刹车灵敏度不足。通过FUTEK传感器的精准测试,能够确保刹车踏板的力学性能符合安全标准,为驾驶安全提供保障。

在方向盘测试中,FUTEK扭矩传感器被安装于方向盘的转动轴上,实时采集方向盘转动过程中的扭矩数据。测试过程中,设备模拟不同行驶工况下的方向盘操作,如直线行驶、转弯、紧急避让等,传感器采集的扭矩数据能够反映方向盘的转向阻力、回馈力等关键参数。通过对这些参数的分析,可判断方向盘的操控性能是否符合设计要求。

例如,在高速行驶工况下,方向盘的转向阻力应适中,确保驾驶员能够稳定控制车辆;在低速转弯工况下,转向阻力应较小,提升驾驶舒适性。FUTEK传感器的测试数据为方向盘的设计优化提供了可靠依据,同时确保了出厂车辆的方向盘操控性能一致性。

此外,FUTEK力传感器还能够应用于刹车系统的疲劳测试中。通过模拟长期的刹车操作,传感器持续采集刹车踏板的力学数据,分析其在循环载荷作用下的性能衰减情况,判断刹车踏板的疲劳寿命。这种测试方式,有效避免了因刹车踏板疲劳失效导致的驾驶安全问题,提升了汽车的整体可靠性。

医疗设备与消费电子的制造具有高精度、高可靠性的特点,对生产过程中的力学控制要求极为严格。在医疗设备制造中,力学参数的精准控制直接关系到患者的生命安全;在消费电子制造中,力学性能的稳定性则影响产品的使用体验与使用寿命。FUTEK力传感器凭借其微型化、高精度的特点,在医疗与消费电子精密制造领域得到了广泛应用,以下从两个核心应用方向展开说明。

应用1:医疗设备(如注射泵、呼吸机)

注射泵、呼吸机等医疗设备是临床治疗中的关键设备,其工作过程中的力学参数控制精度直接关乎患者的生命安全。例如,注射泵的药液推送力需要精准控制,确保药液能够以预设的速率匀速推送至患者体内;呼吸机的气囊压力需要实时监测,避免因压力过高导致患者肺部损伤,或压力过低影响通气效果。FUTEK微型力传感器的应用,为医疗设备的精准力学控制提供了可靠保障。

在注射泵制造中,FUTEK压力传感器被集成于注射泵的推送机构中,实时采集药液推送过程中的压力数据。控制系统根据传感器反馈的数据,精准调整推送机构的运动速度,确保药液推送力的稳定性。

例如,当注射泵推送高粘度药液时,传感器检测到的压力会增大,系统立即调整推送速度,避免因压力过大导致针管破裂或药液推送速率异常;当药液推送完毕时,传感器检测到的压力会突然减小,系统立即停止推送,避免空气进入患者体内。通过FUTEK传感器的精准控制,注射泵的药液推送精度得到了显著提升,确保了临床治疗的安全性与有效性。

在呼吸机制造中,FUTEK压力传感器被安装于呼吸机的气囊与气道部位,实时监测气囊压力与气道压力数据。传感器采集的数据会实时反馈至呼吸机的控制系统,系统根据预设的压力范围,自动调整通气参数。例如,当气囊压力过高时,系统立即减小充气量,降低气囊压力;当气道压力异常升高时,系统可能判断为患者气道堵塞,立即发出报警信号,并调整通气模式。FUTEK传感器的高响应速度确保了压力监测的实时性,为呼吸机的安全运行提供了关键保障。

此外,FUTEK力传感器还符合医疗设备的相关认证标准,其材料具有良好的生物相容性与稳定性,能够适应医疗设备的特殊工作环境。同时,传感器的微型化设计使其能够集成于医疗设备的狭小空间内,不影响设备的整体结构与外观设计。

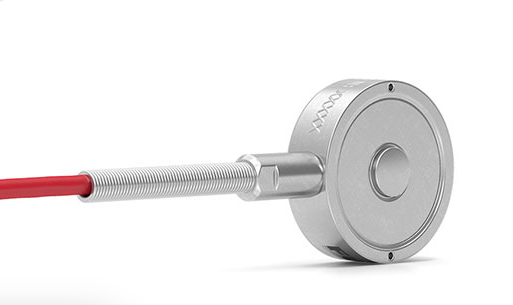

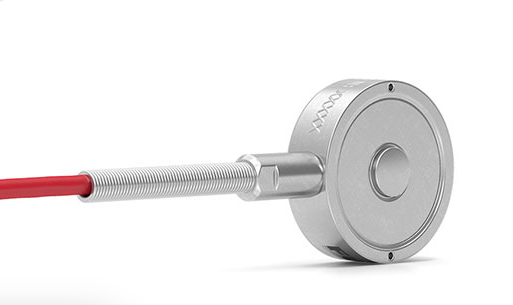

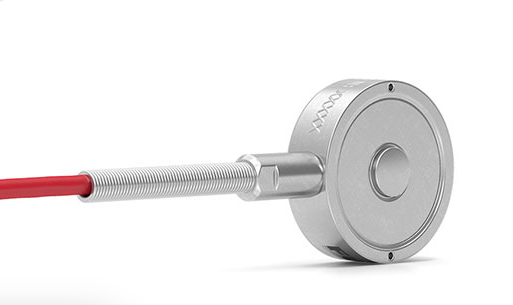

应用2:微型部件测试(如手机按键、摄像头模组)

消费电子产品的微型部件,如手机按键、摄像头模组等,具有体积小、精度高的特点,其力学性能的稳定性直接影响产品的使用体验。在消费电子精密制造过程中,需要对这些微型部件进行高精度的力与触觉测试,确保产品的一致性与可靠性。FUTEK微型力传感器凭借其超高精度与微型化的特点,成为消费电子微型部件测试的理想选择。

在手机按键测试中,FUTEK微型压力传感器被集成于自动化测试设备中,模拟人体手指按压按键的动作,实时采集按键的按压力、回弹力度与行程数据。测试过程中,设备会对每个按键进行多次按压测试,传感器采集的数据能够反映按键的力学性能稳定性。

例如,通过测试可以判断按键是否存在按压力过大、回弹不顺畅等问题。FUTEK传感器的测试精度可达0.01N,能够精准捕捉微小的力学变化,确保手机按键的操作手感一致性。同时,传感器采集的数据会被存储至系统数据库,便于后续的质量追溯与工艺优化。

在摄像头模组测试中,FUTEK力传感器被应用于模组的装配与性能测试环节。在装配环节,传感器实时监测模组的压装力,确保模组与手机机身的精准贴合,避免因压装力过大导致模组的镜头损坏或线路脱落;在性能测试环节,传感器测试摄像头模组的对焦机构力学性能,确保对焦过程中的力变化平稳,避免因对焦机构故障导致的拍摄模糊问题。例如,在手机摄像头自动对焦测试中,FUTEK传感器能够检测到对焦马达的驱动力变化,判断对焦机构的运行是否顺畅,确保摄像头的拍摄性能符合设计要求。

此外,FUTEK微型力传感器还被应用于其他消费电子微型部件的测试中,如耳机听筒的振动力测试、平板电脑触控笔的压力测试等。传感器的微型化设计使其能够适应不同微型部件的测试需求,同时其高稳定性确保了测试数据的可靠性,为消费电子精密制造提供了有力的质量保障。

在包装、物料与物流处理领域,工业自动化技术的应用有效提升了生产效率与物流周转效率。力传感器在该领域的应用,主要集中在自动称重与分选、张力控制、过载保护与防撞等环节,通过对力学数据的实时监测与控制,确保生产与物流过程的稳定性、安全性与效率。FUTEK力传感器凭借其多样化的产品类型与可靠的性能,在包装、物料与物流处理领域得到了广泛应用,以下从三个核心应用方向展开说明。

应用1:自动称重与分选

在包装生产线与仓库物流中,自动称重与分选是重要的环节。通过对产品的动态称重与分类,能够确保产品包装重量符合标准要求,同时提高物流周转效率。FUTEK称重传感器凭借其高精度、高稳定性的特点,被广泛应用于自动称重与分选设备中。

在食品包装生产线中,FUTEK称重传感器被安装于动态称重输送带上,产品在输送过程中完成自动称重。传感器实时采集产品的重量数据,并将数据传输至控制系统。系统根据预设的重量范围,对产品进行分类筛选:重量符合标准的产品进入下一包装环节;重量不足或超重的产品被自动分拣出来,进行返工或处理。例如,在零食包装生产线中,通过FUTEK传感器的精准称重,能够确保每袋零食的重量符合标注重量,避免因重量偏差导致的消费者投诉与质量问题。同时,动态称重模式确保了生产线的连续运行,提升了生产效率。

在仓库物流处理中,FUTEK称重传感器被集成于智能分拣设备中,对入库与出库的货物进行重量检测与分类。例如,在电商仓库中,不同重量的货物需要采用不同的包装材料与运输方式。通过FUTEK传感器的称重,系统能够自动识别货物重量,并将其分配至对应的分拣通道,提高物流分拣效率。同时,传感器采集的重量数据会被同步至仓库管理系统,实现对货物的精准管理与追溯。

此外,FUTEK称重传感器还具有良好的抗干扰能力,能够适应包装生产线与仓库物流中的振动、粉尘等复杂环境。其安装方式灵活,可根据不同的设备类型与作业场景进行定制安装,提升了设备的兼容性与适用性。

应用2:张力控制

在印刷、纺织、卷材处理等行业的生产过程中,材料的张力控制是确保产品质量的关键环节。若材料张力过大,容易导致材料断裂;若张力过小,则会出现材料褶皱、跑偏等问题,影响产品的加工精度。FUTEK张力传感器的应用,实现了对材料张力的实时监测与精准控制,确保生产过程的稳定性。

在印刷行业中,FUTEK张力传感器被安装于印刷机的卷材放卷与收卷机构中,实时采集印刷材料(如纸张、薄膜)的张力数据。控制系统根据传感器反馈的数据,通过PID控制算法,动态调整放卷与收卷机构的速度,确保材料张力保持恒定。例如,在高速印刷过程中,材料的张力波动会导致印刷套印精度下降,通过FUTEK传感器的实时控制,能够将张力波动范围控制在±0.5%以内,显著提升印刷套印精度,避免因张力问题导致的印刷缺陷。

在纺织行业中,FUTEK张力传感器被应用于纱线的卷绕与织造过程中,监测纱线的张力变化。纱线张力的稳定直接影响织物的密度与质量,若张力波动过大,会导致织物出现疏密不均、断线等问题。通过FUTEK传感器的精准控制,能够确保纱线张力的一致性,降低断线率,提升织物质量。同时,传感器的高响应速度能够适应纺织生产的高速运行需求,确保张力控制的实时性。

在卷材处理行业中,如锂电池隔膜涂布、光伏背板分切等新兴领域,对材料张力的控制要求更为严格。FUTEK张力传感器能够适应这些高精度卷材处理的需求,通过实时张力监测,确保材料在涂布、分切等过程中不发生拉伸变形或褶皱,提升产品良率。例如,在锂电池隔膜涂布过程中,隔膜的张力控制精度直接影响涂布厚度的均匀性,通过FUTEK传感器的控制,能够确保涂布厚度的偏差在允许范围内,为锂电池的性能提供保障。

应用3:过载保护与防撞

在起重机、AGV小车等物流运输设备的运行过程中,过载运行与碰撞是常见的安全隐患,容易导致设备损坏、货物损毁甚至人员伤亡。FUTEK力传感器的应用,实现了对这些设备的过载保护与防撞检测,确保设备运行的安全性。

在起重机运行中,FUTEK拉力传感器被安装于起重机的吊钩或钢丝绳部位,实时监测负载重量。当起重机的负载重量超过预设的安全阈值时,传感器立即将过载信号反馈至控制系统,系统立即停止起重机的起升动作,并发出报警信号,避免因过载导致的起重机倾覆、钢丝绳断裂等安全事故。同时,传感器采集的负载数据会被实时显示在操作面板上,方便操作人员实时掌握负载情况,确保作业安全。

在AGV小车运行中,FUTEK压力传感器被安装于小车的四周,作为防撞检测部件。当AGV小车在仓库或生产车间内行驶时,若遇到障碍物或与其他设备、人员发生碰撞,传感器会立即检测到碰撞力,并将信号反馈至控制系统。系统根据碰撞力的大小,立即采取相应的安全措施,如停止行驶、反向避让等,避免碰撞造成的设备损坏与人员伤害。例如,在电商仓库中,AGV小车需要在狭窄的通道内快速行驶,通过FUTEK传感器的防撞检测,能够有效避免小车与货架、货物或操作人员的碰撞,提升仓库物流的安全性与效率。

此外,FUTEK力传感器还具有良好的耐用性与抗冲击能力,能够适应物流运输设备的复杂运行环境。其安装与调试简便,可快速集成于现有设备中,降低了设备升级改造的成本。

总结

本文通过对力传感器在工业自动化领域五大典型应用场景的详细阐述,清晰展现了其在提升自动化生产精度、一致性、安全性和效率方面的核心价值。在生产线上的质量控制与测试环节,FUTEK力传感器确保了装配精度与产品性能的稳定性,为产品质量筑牢第一道防线;在机器人技术的精准力控领域,传感器赋予机器人自适应作业能力,拓展了机器人的应用范围,提升了作业质量;在汽车制造工艺优化中,传感器对核心部件装配与操控部件测试的精准监测,保障了汽车的动力性能与驾驶安全;在医疗与消费电子精密制造中,微型化、高精度的传感器满足了特殊领域的力学控制需求,兼顾了生命安全与使用体验;在包装、物料与物流处理中,传感器实现了对生产与物流过程的稳定控制与安全防护,提升了整体运营效率。

随着工业4.0和智能制造的深入推进,工业自动化生产对感知部件的集成化、智能化要求不断提升。未来,FUTEK力传感器将朝着更小型化、集成化的方向发展,能够更便捷地与各类自动化设备、机器人系统深度融合;同时,传感器的智能化水平将不断提高,通过集成数据处理与分析功能,实现对生产过程的预测性维护与自适应控制。作为数字孪生与自适应制造的关键数据来源,力传感器将进一步打通生产过程中的数据链路,为智能制造提供更全面、更精准的力学数据支撑,推动工业自动化向更高质量、更高效率的方向发展。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn