发布时间:2025-04-15 10:10:44

作者:小编

阅读:

在氢能大潮席卷全球的背景下,燃料电池技术凭借零排放、高能效的优势,已经成为新能源汽车、分布式电站等领域的核心技术。但当所有人聚焦电堆、质子交换膜等显性部件时,一个至关重要的"隐形战场"却常常被忽视——动力传递系统中的力矩波动监测。在这个领域,扭矩传感器正以裁判员的姿态,用毫厘必较的精准判定,守护着整个系统的运行安全与效率边界。

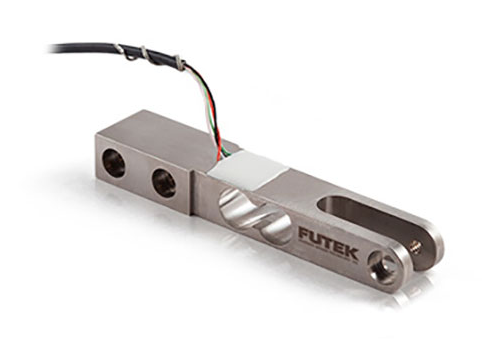

扭矩传感器在燃料电池系统中的核心价值,始于它对旋转部件动态扭矩的实时感知能力。作为唯一能直接接触传动轴的监测单元,其每秒上千次的数据采集频率,构建起微秒级响应的动态反馈闭环。这些数据不仅是传动效率的核算基础,更是控制系统调整供气量、冷却液流速等32项运行参数的关键决策依据。

这种监测能力对燃料电池尤为关键。燃料电池系统存在多个扭矩敏感域:空压机轴承可能在8-25N·m区间出现效率拐点,氢气循环泵的磁耦合传动装置需要将扭矩波动控制在±0.5%以内,减速箱齿轮则会在承受超过标定扭矩15%时急剧升温。扭矩传感器就像裁判手中的测速仪,在系统的每个动力传输节点标定"最佳表现区间"。

1. 能效红牌机制

当检测到实际扭矩偏离设计值3%时,系统自动修正空压机转速。某车企测试数据显示,该系统介入后燃料电池堆平均效率提升2.8%,对应续航里程增加15公里。

2. 失效保护判定

超过额定扭矩值20%持续0.8秒即触发紧急停机。2022年北美某储能电站事故中,正是扭矩传感器的即时响应避免了价值千万的电堆损毁。

3. 寿命延长哨声

通过对扭矩波动谐波特征分析,提前80-120小时预判轴承磨损情况。日本某氢能列车项目因此将部件维保间隔延长45%。

4. 动力协调仲裁

在FCV混合动力模式中,精确平衡燃料电池输出与电池组充放电扭矩需求,测试显示可减少12%的动态响应迟滞。

技术进化的三重跨越

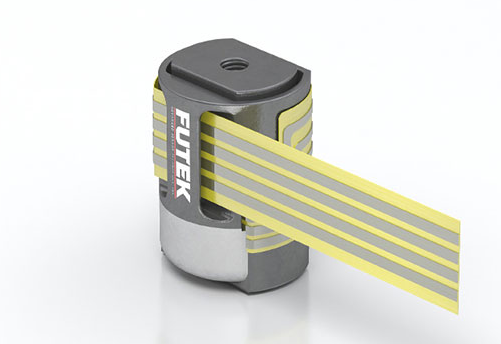

现代扭矩传感器正在突破传统监测边界:

- 光纤应变片技术将测量精度提升至±0.03%FS

- 自供电无线传输方案突破复杂电磁环境下的信号干扰瓶颈

- AI边缘计算模块实现扭矩-温度-振动的多维度关联预警

跨国企业的实测数据显示,配备第五代智能扭矩传感器的燃料电池系统,在60%载荷工况下的运维成本降低27%。

当我们感叹燃料电池技术的每一次突破时,请不要忘记那些在机械表层之下默默执行数千次判定的隐形守护者。正是这些精密的数据哨兵,用毫秒级的坚守构建起清洁能源革命的坚实底座。或许,最好的技术就是这样——不需要被看见,却时刻决定着整个系统的生命力。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn