发布时间:2025-05-13 20:20:06

作者:小编

阅读:

在工业4.0和智能制造快速发展的今天,设备监测技术正经历着革命性的变革。其中,多轴传感器凭借其独特的优势,正在成为工业设备监测领域的新宠。但这项技术真的能如预期般提升监测精度吗?让我们从技术原理和应用实践两个维度来深入探讨。

全维度数据采集

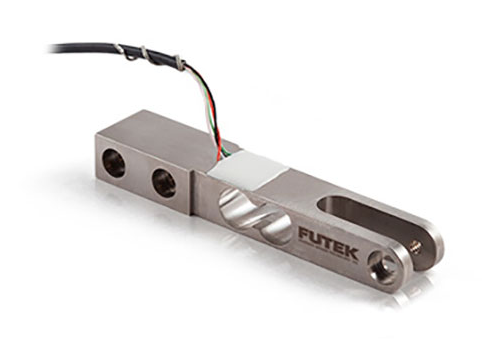

传统的单轴传感器只能捕捉单一方向的运动或振动数据,而多轴传感器(通常为3轴、6轴或9轴)可以同时监测多个维度的运动状态。以工业设备振动监测为例,6轴传感器(3轴加速度计+3轴陀螺仪)能够完整记录设备的空间振动轨迹,为故障诊断提供更全面的数据支撑。

数据融合算法

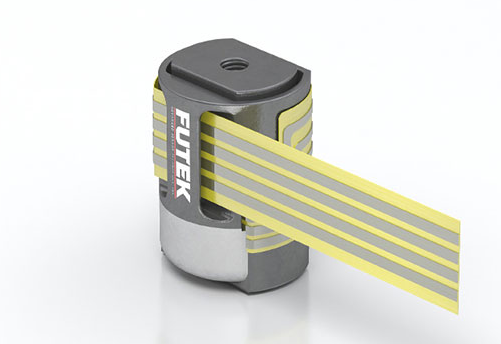

现代多轴传感器普遍采用传感器融合算法,通过卡尔曼滤波等技术将不同传感器的数据进行智能融合。这种算法能够有效消除单一传感器的测量误差,提高数据的可靠性。某轴承制造企业的测试数据显示,采用多轴传感器后,设备异常检测的误报率降低了42%。

动态响应能力

工业设备的运行状态往往具有瞬时变化的特性。多轴传感器的高采样率(通常可达数kHz)和宽频响范围,使其能够精确捕捉设备的瞬态振动特征。这对于早期故障预警尤为重要。

风电行业案例

某风电集团在风机监测系统中引入多轴传感器后,齿轮箱故障的预测准确率从78%提升至93%。多轴数据帮助工程师更准确地识别出特定方向的异常振动模式,大大缩短了故障诊断时间。

数控机床应用

在精密加工领域,某机床制造商通过部署多轴传感器系统,实现了主轴热变形的实时补偿。监测数据显示,加工精度平均提升了0.005mm,产品合格率提高了15个百分点。

石化设备监测

在大型压缩机监测中,多轴传感器成功捕捉到了传统单轴传感器难以发现的轴向窜动问题。这种多维度的监测能力,使得设备维护周期得以科学延长,每年节省维护成本超过百万元。

环境干扰问题

工业现场存在电磁干扰、温度波动等复杂环境因素。新一代多轴传感器采用数字滤波和温度补偿技术,某型号产品在-40℃至85℃范围内的测量误差可控制在±1%以内。

数据处理压力

多轴传感器产生的数据量呈几何级数增长。边缘计算技术的引入有效解决了这一问题,通过在传感器端部署预处理算法,可将数据传输量减少60%以上。

安装校准要求

相比传统传感器,多轴传感器对安装位置和方向更为敏感。采用自校准技术和标准化安装支架,某汽车生产线将传感器调试时间从4小时缩短到30分钟。

智能诊断升级

结合机器学习算法,多轴传感器系统正在从简单的数据采集向智能诊断进化。某试点项目显示,AI赋能的监测系统可自动识别20余种典型故障模式。

无线组网应用

低功耗多轴传感器与5G技术的结合,使得大规模无线传感器网络成为可能。某智能工厂已实现200个监测点的无线组网,布线成本降低70%。

数字孪生集成

多轴传感器数据正成为设备数字孪生的核心输入。通过虚实映射,工程师可以在虚拟环境中复现设备的真实运行状态,预测性维护效率提升显著。

实践表明,在工业设备监测领域,多轴传感器确实能够带来监测精度的实质性提升。其多维度的数据采集能力、智能化的数据处理方式,为设备健康管理提供了全新的技术路径。

虽然在实际应用中仍面临一些挑战,但随着技术的持续进步和成本的不断降低,多轴传感器有望成为工业智能化转型的标准配置。对于追求精准监测的企业来说,适时引入多轴传感器技术,将是提升设备管理水平的明智之选。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn