发布时间:2025-07-15 20:36:49

作者:小编

阅读:

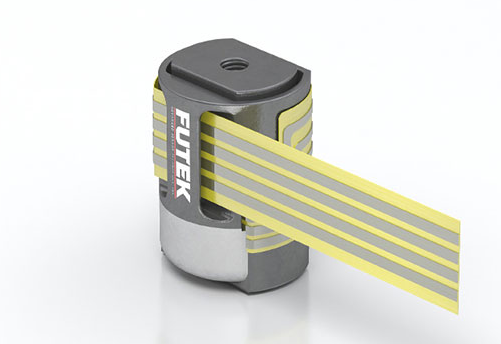

某深海钻井平台的教训令人警醒:价值200万的压力监测系统在投入使用3个月后,传感器大面积失效。拆解分析显示,深海高压盐水环境导致传感器膜片腐蚀穿孔,内部电路完全短路。这个典型案例揭示了极端环境的三大"杀手锏":

能量冲击:振动、压力波动造成机械疲劳

1. 高温环境(>150℃)

性能影响:

采用主动散热设计(热管+散热鳍片)

增加自加热模块(3-5W功率)

采用全焊接结构(无O型圈)

三明治结构阻尼设计

液压阻尼缓冲结构

确定环境参数

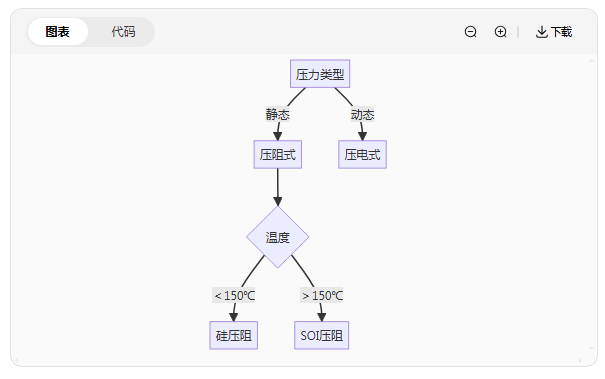

筛选技术路线

验证防护等级

结构密封:激光焊接

评估寿命成本

比较TCO(总拥有成本)

场景1:航空发动机油压监测

特殊要求:

解决方案:

集成机械滤波器

场景2:化工反应釜压力控制

特殊要求:

解决方案:

双层PTFE隔离

场景3:极地科考设备

特殊要求:

解决方案:

脉冲式自加热模式

极端环境校准周期:

预防性维护项目:

失效预警指标:

输出噪声增加6dB

结语极端环境下的压力传感器选型是系统工程,需要综合考虑材料科学、机械设计和电子技术的交叉应用。本文提供的评估框架和选型策略,已在石油、航空、军工等领域验证其有效性。记住:在极端环境中,传感器的选择不是成本问题,而是安全底线。现在就用这套方法论,为你的关键应用找到最可靠的"压力哨兵"!

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn