发布时间:2025-09-03 12:03:12

作者:小编

阅读:

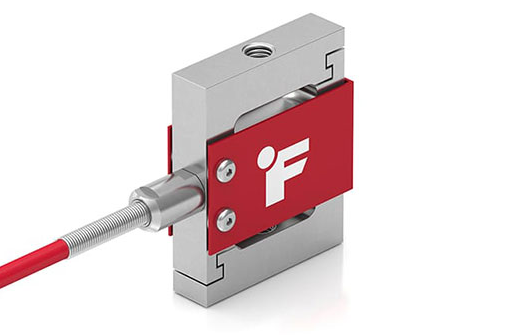

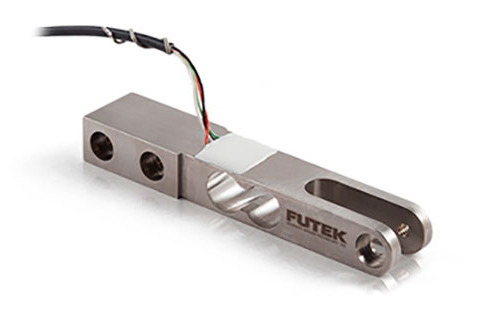

在智能手机、可穿戴设备等精密电子产品的制造过程中,一个看似微小的螺丝锁付力偏差,可能引发整机振动异响;屏幕贴合时的0.1N压力波动,足以导致边缘气泡或显示异常。这些微观层面的力值控制难题,正被微型拉力传感器逐一破解。作为将机械应力转化为电信号的核心器件,微型拉力传感器凭借微米级精度与柔性化设计,正在重塑电子元器件测试的工艺标准。

电子元器件测试长期面临三大矛盾:一是产品轻薄化与测试精度要求的矛盾,二是生产效率与质量管控的矛盾,三是复杂工况与设备稳定性的矛盾。传统测试手段因体积庞大、响应滞后,难以满足现代电子制造的需求。

原理创新:从弹性变形到电信号转换

微型拉力传感器基于电阻应变效应,通过弹性体变形引发电阻应变片阻值变化,经测量电路输出电信号。其核心性能指标包括:

线性误差:≤0.03%F.S,确保量程内测量一致性

响应时间:缩短至1ms,捕捉瞬态力值变化

防护等级:IP65,适应潮湿、粉尘等恶劣工况

场景深耕:六大典型应用场景

屏幕贴合工艺优化

采用0.15mm超薄柔性传感器,嵌入贴合治具实现局部压力监测。通过应力分布优化,将屏幕与中框的贴合良品率提升至99.8%,同时消除温度漂移影响。

游戏手机压感交互升级

双区高灵敏度传感器实现"屏幕压感映射"功能,支持多档力度调节,操作步骤减少50%,触控精准度达0.01N级。

TWS耳机振膜测试突破

微型传感器阵列贴合振膜表面,实时采集100Hz-20kHz频段应力数据,结合算法优化共振点,使耳机音质一致性提升30%,返修率下降25%。

智能手表健康监测创新

柔性传感器贴合手腕皮肤,监测血管压力变化,结合AI算法将血压测量误差控制在±5mmHg以内,通过医疗认证。

笔记本电脑转轴耐久测试

全密封传感器监测三轴力与扭矩,实现毫米级柔顺控制,转轴开合寿命测试达10万次以上,防尘防水等级提升至IP67。

螺丝锁付工艺革新

微型传感器集成于机械臂末端,实时监测单个螺丝的0.01N·m级扭矩与轴向力,将摄像头模组安装损坏率降低40%。

工艺适配:从硬件到软件的全链路优化

硬件创新:采用石墨烯薄膜等柔性材料,实现0.3mm厚度下的高灵敏度(2.0mV/V)

算法升级:基于物理模型的应力补偿算法,消除温度、湿度等环境干扰

系统集成:与工业物联网结合,实现实时数据上传与云端分析

行业赋能:三大价值维度

质量提升:通过力值量化管控,将产品良品率提升20%-50%

效率突破:毫秒级响应缩短测试周期,单工位产能提升30%

成本优化:减少人工干预,降低因过压导致的元件损耗成本

随着MEMS技术与AI算法的融合,微型拉力传感器正朝着三个方向发展:

更小尺寸:芯片级传感器(<1mm³)适配可穿戴设备

更智能:内置边缘计算模块,实现实时故障预警

更环保:采用生物降解材料,符合RoHS标准

Q1:微型拉力传感器如何解决电子测试中的微小力值测量难题?

A:通过石墨烯薄膜等柔性材料与应力集中结构设计,在0.1mm级厚度下实现0.01N级分辨率,结合温度补偿算法消除环境干扰。

Q2:在TWS耳机振膜测试中,传感器如何保障数据准确性?

A:采用微型传感器阵列贴合振膜表面,实时采集多频段应力数据,通过频谱分析定位共振点,结合物理模型优化设计参数。

Q3:智能手表血压监测功能如何实现?

A:柔性传感器贴合手腕皮肤,监测血管压力变化,结合AI算法建立个体化血压模型,误差控制在±5mmHg以内。

Q4:微型拉力传感器在工业自动化中的优势是什么?

A:全密封结构与IP67防护等级适应恶劣工况,实时监测三轴力与扭矩,实现毫米级控制,提升设备耐久性与生产效率。

Q5:未来微型拉力传感器的发展趋势是什么?

A:向更小尺寸(芯片级)、更智能(边缘计算)、更环保(生物降解材料)方向发展,同时深化与工业物联网的融合。

微型拉力传感器通过技术创新与场景深耕,已成为电子元器件测试领域不可或缺的核心工具。其高精度、微型化、智能化的特性,不仅解决了传统测试手段的痛点,更推动了电子制造向精密化、智能化转型。随着材料科学与AI算法的持续突破,微型拉力传感器将在更多细分领域释放价值,助力电子产业高质量发展。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn