发布时间:2025-11-22 02:39:14

作者:小编

阅读:

扭矩传感器零点漂移是工业测量中常见的精度问题,其核心诱因包括温度波动、机械应力累积及元件老化。漂移会导致低扭矩工况下测量误差显著放大,直接影响设备控制精度与产品质量。通过硬件补偿技术、软件校准算法及环境管控措施的协同应用,可系统性修复传感器性能。本文将从漂移机理、影响分析到解决方案展开深度探讨,为技术人员提供全生命周期管理参考。

温度波动:热膨胀的连锁反应

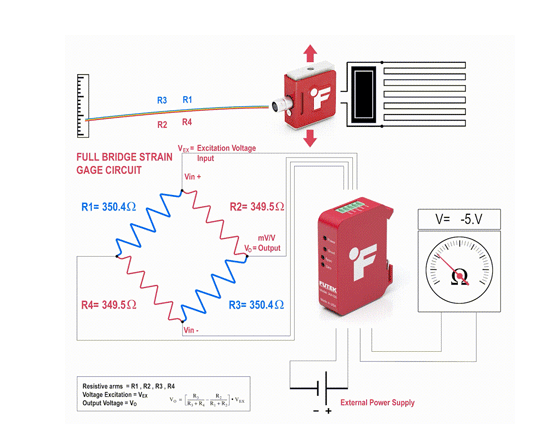

传感器桥路中元件参数不对称、弹性元件与电阻应变计材料热膨胀系数差异,是温度漂移的物理根源。当环境温度变化时,相邻桥臂电阻变化量不同,导致电桥输出不平衡。例如,扩散硅芯片与金属基座若采用玻璃粉封接,温度变化时因热膨胀系数差异会产生热应力,加剧零点偏移。

机械应力:安装与振动的双重冲击

安装倾斜或同轴度超标会导致传感器承受附加弯曲矩,使输出信号偏离真实值。动态工况下,机械振动可能引发元件疲劳,长期累积后造成永久性变形。例如,联轴器安装偏斜时,误差会随扭矩增大而递增。

元件老化:时间与环境的双重侵蚀

应变片胶层老化、接触电阻不稳定是长期漂移的主因。例如,银浆焊接若处理不当,温度变化时接触电阻易波动,导致时漂与温漂加剧。此外,电源波动或电磁干扰也可能通过影响信号调理电路,间接引发零点偏移。

零点漂移对测量精度的影响呈非线性特征:在低扭矩工况下,微小偏移可能导致百分比误差显著放大;而在高扭矩工况下,漂移可能被系统噪声掩盖,但长期累积仍会降低数据可靠性。更严重的是,漂移可能触发设备保护机制误动作,例如风电齿轮箱因传感器误报而频繁停机,或汽车动力转向系统因方向沉重引发安全隐患。

硬件补偿技术:抑制温漂与应力

材料优化:采用金硅共熔封接技术替代玻璃粉封接,利用金材料低应力特性减少热膨胀差异。

结构改进:使用膜片式弹性联轴器替代刚性连接,吸收振动能量;优化安装基座刚性,避免共振。

电路设计:在桥臂上串并联热敏电阻,通过负反馈机制抵消温度影响;选用低漂移放大器,减少信号调理环节误差。

软件校准算法:动态修正与智能补偿

零点校准:每次测量前执行无负载状态下的零点复位,消除短期漂移;环境温度变化时重新校准,确保基准稳定性。

线性修正:通过多点校准建立输入-输出曲线,利用最小二乘法拟合非线性误差,提升全量程精度。

动态补偿:针对高频工况,开发相位差修正模型,补偿传感器响应滞后,减少动态误差。

环境管控措施:隔离干扰与稳定工况

温度控制:安装隔热罩减少热辐射影响;在传感器周围布置温湿度传感器,实时监测环境参数。

电磁屏蔽:使用屏蔽双绞线传输信号,远离变频器等强干扰源;信号调理电路加装磁环滤波器,抑制高频噪声。

定期维护:每季度检查传感器安装状态,清理灰尘与油污;每半年用标准扭矩源检测线性度,及时更换老化元件。

扭矩传感器零点漂移是温度、应力与老化共同作用的结果,其影响贯穿测量全周期。通过硬件补偿技术抑制物理干扰、软件校准算法实现动态修正、环境管控措施稳定工况条件,可系统性提升传感器精度。技术人员需结合具体应用场景,构建“预防-监测-修正”的全生命周期管理方案,以保障工业测量的可靠性与设备运行的稳定性。

Q1:零点漂移是否仅影响低扭矩测量?

A:零点漂移对全量程测量均有影响,但在低扭矩工况下,因信号幅值较小,相对误差更显著,可能导致百分比偏差放大。

Q2:如何判断传感器漂移是温度还是安装问题导致?

A:可通过环境温度监测与安装状态检查综合判断。若漂移与温度波动同步,且安装同轴度达标,则温漂可能性较高;若漂移伴随机械振动或安装倾斜,则需优先排查机械应力问题。

Q3:零点校准后漂移仍存在,可能原因是什么?

A:可能是元件老化导致永久性变形,或接触电阻不稳定。此时需检查应变片胶层、焊接点状态,必要时更换传感器。

Q4:动态工况下如何减少漂移影响?

A:选用高频响传感器,优化信号调理电路带宽;通过软件补偿建立动态误差模型,实时修正输出信号。

Q5:预防零点漂移的日常维护要点有哪些?

A:定期清洁传感器表面,避免油污与灰尘堆积;检查安装螺栓紧固性,防止松动;远离强电磁干扰源,确保信号传输稳定性。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn