发布时间:2025-11-22 02:44:23

作者:小编

阅读:

扭矩传感器作为工业自动化与机械控制的核心元件,其响应速度直接影响动态扭矩监测的实时性与准确性。现代扭矩传感器通过优化机械结构、采用非接触式信号传输及先进信号处理技术,已实现毫秒级响应能力,可精准捕捉瞬时扭矩波动。本文将从技术原理、性能优化及应用场景三方面,解析扭矩传感器如何突破响应速度极限,满足高速旋转与动态控制场景的需求。

1. 机械结构轻量化与低摩擦设计

扭矩传感器的响应速度首先取决于其机械结构的敏捷性。现代传感器采用高强度合金或复合材料制造弹性轴,在保证强度的同时降低转动惯量,使扭矩变化能更快转化为弹性形变。例如,部分传感器通过优化花键与键槽的配合间隙,将机械摩擦降低,减少信号传递延迟。

2. 非接触式信号传输技术

接触式传感器依赖导电滑环传递信号,但摩擦磨损会导致信号波动与寿命衰减。非接触式技术通过电磁感应或光学编码实现信号传输,彻底消除物理接触。以磁电式传感器为例,其通过检测弹性轴表面磁性涂层的相位差计算扭矩,信号传输延迟极低,且抗干扰能力显著提升。

3. 高速信号处理与数字化抗干扰

传感器内置的专用集成电路(ASIC)可对原始信号进行实时滤波、放大与模数转换。例如,采用数字化抗干扰设计的传感器,能通过算法消除高频噪声,仅保留与扭矩相关的低频信号,确保输出数据的稳定性。部分高端型号还支持自适应采样率调整,根据扭矩变化频率动态优化响应速度。

1. 高速旋转机械的扭矩波动监测

在燃气轮机或高速电机中,转子扭矩的微小波动可能引发系统性振动。动态扭矩传感器通过毫秒级响应,实时捕捉扭矩峰值与谷值,为控制系统提供调整依据。例如,当传感器检测到扭矩异常升高时,系统可立即降低负载或调整转速,避免设备损坏。

2. 机器人关节的力控闭环

协作机器人的关节需根据外力实时调整输出扭矩,以实现柔顺控制。高响应扭矩传感器可感知人类操作力的大小与方向,并反馈至控制器,使机械臂在接触物体时自动调整力度。这种“力觉反馈”依赖传感器的瞬时响应能力,否则会导致控制滞后或过度补偿。

3. 新能源汽车的驱动控制优化

电动汽车的驱动电机需在加速、制动等工况下快速调整扭矩输出。扭矩传感器通过实时监测电机轴扭矩,帮助控制系统优化能量分配。例如,在急加速时,传感器可快速反馈扭矩需求,确保电机输出与驾驶员意图同步,提升驾驶体验。

尽管现代扭矩传感器已实现毫秒级响应,但在极端工况下仍面临挑战。例如,超高速旋转(如航空发动机)可能引发信号相位失真,而强电磁干扰环境则可能降低信号质量。未来,传感器将向“智能化”方向发展:通过集成边缘计算芯片,实现本地数据预处理;结合机器学习算法,自动识别扭矩变化模式并预测故障趋势。此外,微型化与集成化设计将使传感器更易嵌入复杂机械结构,拓展应用场景。

扭矩传感器的响应速度已从传统的“秒级”跨越至“毫秒级”,其核心突破在于机械结构轻量化、非接触式信号传输与高速信号处理技术的协同优化。这一进化不仅满足了高速旋转机械与动态控制场景的实时性需求,更为工业自动化、机器人技术与新能源汽车等领域的发展提供了关键支撑。未来,随着智能化技术的融入,扭矩传感器将从“被动测量”转向“主动感知”,成为机械系统“智慧化”的核心组件。

Q1:扭矩传感器如何区分静态扭矩与动态扭矩?

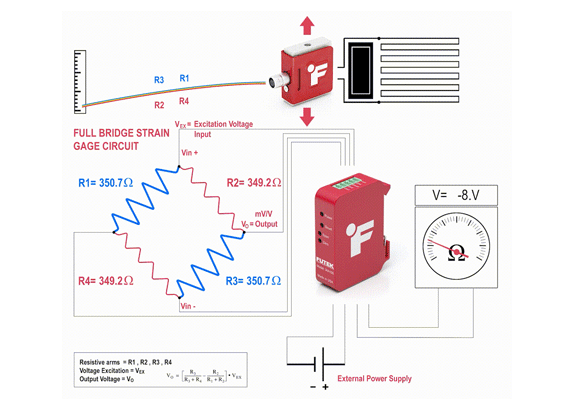

A:静态扭矩传感器通过应变片电测技术测量固定载荷下的扭矩,适用于低速或静止场景;动态扭矩传感器采用非接触式信号传输与高速采样技术,可实时捕捉高速旋转中的扭矩波动。

Q2:非接触式扭矩传感器的抗干扰能力如何?

A:非接触式传感器通过电磁感应或光学编码传递信号,避免了物理接触产生的摩擦与磨损,同时采用数字化抗干扰设计,可有效屏蔽外部电磁噪声,信号稳定性显著优于接触式传感器。

Q3:扭矩传感器响应速度慢会导致哪些问题?

A:响应速度不足会导致动态扭矩监测滞后,可能引发机械系统振动、控制精度下降或设备过载。例如,在机器人关节中,传感器响应延迟会导致机械臂运动轨迹偏差,影响操作安全性。

Q4:如何选择适合的扭矩传感器类型?

A:需根据应用场景的转速范围、扭矩变化频率与环境条件选择。高速旋转场景优先选择动态非接触式传感器,低速静态场景可选用静态应变片传感器,强干扰环境需关注传感器的抗干扰设计。

Q5:扭矩传感器的未来发展趋势是什么?

A:未来传感器将向智能化、微型化与集成化方向发展,通过集成边缘计算与机器学习算法,实现本地数据预处理与故障预测,同时缩小体积以适应更复杂的机械结构。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn