发布时间:2025-12-04 01:14:46

作者:小编

阅读:

在动力系统测试领域,扭矩传感器与转速传感器的协同应用是功率测量的核心技术路径。通过非接触式磁电相位差原理测量扭矩,结合光电或霍尔效应技术捕捉转速信号,二者经数据采集系统融合计算,可精准获取旋转机械的功率参数。该技术方案已广泛应用于发动机、电机、风机等设备的性能评估与优化。

功率作为衡量动力系统核心性能的指标,其本质是扭矩与转速的动态耦合结果。传统单参数测量方案存在显著局限:单独测量扭矩无法反映转速变化对功率的影响,仅监测转速则无法捕捉负载变化导致的功率波动。例如,发动机在怠速与高负荷工况下,转速相同但扭矩差异显著,功率输出截然不同。

双传感器协同方案通过同时捕捉扭矩与转速的瞬态变化,构建起完整的功率测量维度。这种技术架构不仅解决了单参数测量的盲区,更通过数据融合算法实现了功率的实时动态追踪,为动力系统优化提供精准数据支撑。

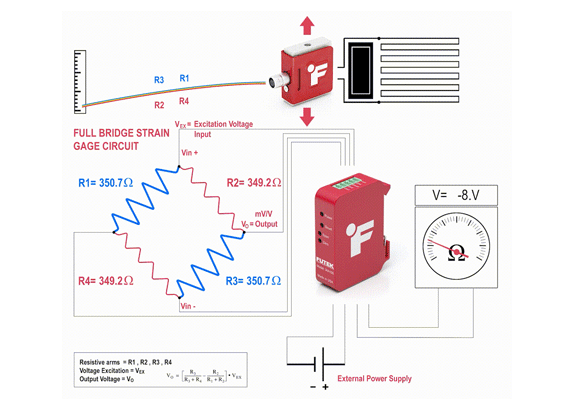

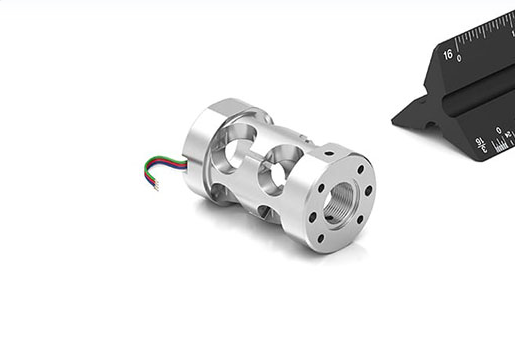

扭矩测量技术经历三代演进:早期机械式传感器依赖应变片与导电滑环,存在接触磨损与信号干扰问题;第二代应变电测技术通过旋转变压器实现信号传输,但系统复杂度高;当前主流的非接触式磁电相位差传感器,采用双齿轮磁电信号发生器设计,彻底消除机械接触。

其工作原理基于弹性轴扭转变形导致的两组交流信号相位差变化。当动力传递轴承受扭矩时,弹性轴产生微米级扭转变形,使安装在轴两端的信号齿轮产生相对位移,进而改变两组磁电信号的相位关系。该相位差与扭矩值呈严格线性关系,通过专用信号处理电路即可解算出实时扭矩数据。

转速测量技术呈现多元化发展态势:光电式传感器利用测速码盘与光电开关的遮光效应,通过脉冲计数实现转速解算;霍尔效应传感器则通过磁场变化触发霍尔元件,输出与转速同步的方波信号。两种技术均具备微秒级响应速度,可满足高速旋转机械的测量需求。

在动力系统测试中,转速传感器需与扭矩传感器实现时空同步。现代测试系统采用时间戳标记技术,确保扭矩与转速数据在微秒级时间窗口内完成匹配,消除因信号传输延迟导致的计算误差。这种同步机制对于瞬态工况下的功率测量尤为重要。

数据融合计算是功率测量的核心环节。测试系统通过专用采集卡同时获取扭矩与转速的原始信号,经滤波降噪处理后,进入中央处理单元进行同步计算。功率计算公式虽在理论层面简洁,但实际工程应用中需考虑信号相位补偿、温度漂移修正、动态响应优化等多重因素。

现代测试系统采用模块化设计架构,将扭矩、转速、温度、压力等多参数测量模块集成于统一平台。通过实时数据流处理技术,系统可在毫秒级时间内完成功率计算,并生成包含功率曲线、效率图谱、工况点分布的多维分析报告,为动力系统优化提供决策依据。

扭矩传感器与转速传感器的协同应用,构建起动力系统功率测量的完整技术链条。从非接触式扭矩测量到高精度转速捕捉,从微秒级信号同步到多维数据融合,这项技术突破不仅解决了传统测量方案的固有缺陷,更推动了动力系统测试向智能化、实时化方向演进。在新能源汽车、航空航天、工业自动化等领域,该技术方案已成为评估动力性能、优化能量管理的核心工具。

Q1:双传感器方案能否用于变频电机测试?

A:完全适用。非接触式扭矩传感器与光电转速传感器组合,可精准捕捉变频工况下的扭矩波动与转速变化,通过数据融合算法实现变频电机功率的实时测量。

Q2:传感器安装对轴系平衡有何影响?

A:现代传感器采用对称式安装设计,质量分布均匀,对轴系平衡的影响可忽略不计。部分高端产品配备自动平衡补偿功能,进一步消除安装误差。

Q3:如何选择适合的传感器量程?

A:需根据被测设备的最大扭矩与转速范围确定。建议选择量程上限为设备额定值1.2倍的传感器,既保证测量精度,又预留安全余量。

Q4:传感器信号传输距离有限制吗?

A:传统有线传输可达百米级,无线传输方案(如WiFi、Zigbee)可突破空间限制,但需考虑电磁干扰对信号质量的影响。

Q5:双传感器方案能否扩展至多轴系统?

A:通过分布式采集架构,单套系统可同步监测多根传动轴的扭矩与转速参数,实现复杂传动系统的功率流分析。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn