发布时间:2025-12-17 21:41:16

作者:小编

阅读:

压力传感器与压力变送器是工业测量领域的核心器件,二者在结构原理、输出信号、应用场景及选型逻辑上存在本质差异。压力传感器通过弹性元件将压力转化为非标准电信号,需外部电路处理;压力变送器则集成信号调理模块,直接输出标准信号,具备抗干扰与远传能力。本文从技术原理、性能特点、选型要点三方面展开分析,帮助用户根据实际需求精准选择设备。

在自动化控制系统中,压力传感器与压力变送器常被同时提及,甚至被误认为是同一设备的不同称呼。这种混淆源于二者功能的高度关联性——均用于压力测量,但技术实现路径与输出形式截然不同。例如,在石油化工流程中,压力传感器可能用于监测管道局部压力,而压力变送器则负责将压力信号传输至控制中心,实现远程监控。这种分工差异决定了二者在工业场景中的不可替代性。

1. 压力传感器:非标准信号的“原始生成者”

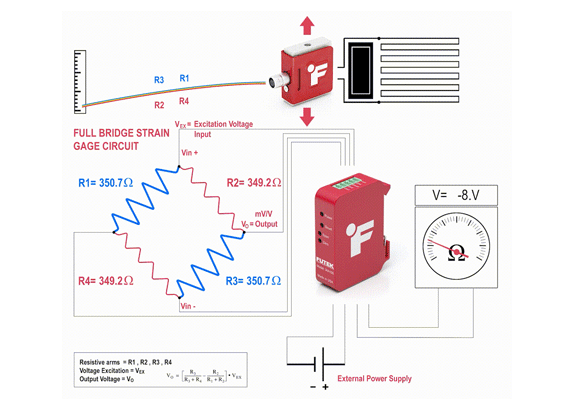

压力传感器的核心是弹性敏感元件(如金属膜片、陶瓷基底),当压力作用于元件表面时,其形变会改变内部电阻、电容或电感值。例如,压阻式传感器通过惠斯通电桥将电阻变化转化为毫伏级电压信号,但该信号未经放大与校准,需依赖外部调理电路才能被采集设备识别。这种“原始输出”特性使其在实验室精密测量中表现优异,但在工业现场易受干扰。

2. 压力变送器:标准信号的“稳定传输者”

压力变送器在传感器基础上集成信号调理模块,通过放大、滤波、线性化处理,将非标准信号转换为标准电流(如四至二十毫安)或电压信号。其内部采用闭环反馈机制,确保输出信号与压力值呈严格线性关系。例如,电容式变送器通过测量膜片位移引起的电容变化,经振荡解调后输出稳定信号,即使面对长距离传输或强电磁干扰,仍能保持高精度。

1. 精度等级:传感器更胜一筹

压力传感器因输出信号未经二次处理,其精度等级通常优于变送器。例如,高精度应变片传感器可达超高精度等级,适用于航空航天、医疗设备等对误差敏感的场景。而变送器因信号转换过程中的线性补偿与温漂修正,精度略有损失,但通过智能算法优化,仍能满足工业过程控制需求。

2. 稳定性与抗干扰性:变送器的核心优势

变送器的标准化输出信号(如四至二十毫安)具有天然抗干扰能力,即使传输线路存在电阻压降,仍能通过电流环路保持信号完整性。此外,其全封闭金属外壳与三端隔离设计,可抵御高温、高湿、振动等恶劣环境。相比之下,传感器需额外配置屏蔽电缆与隔离模块,才能达到类似效果。

1. 明确测量目标:精度优先还是传输优先?

若需监测微小压力变化(如医疗设备中的眼球内压),应选择高精度压力传感器;若需将压力信号传输至控制室进行远程监控(如化工流程中的液位测量),则压力变送器更为合适。

2. 评估环境适应性:温度、介质与安装条件

在高温或腐蚀性介质环境中,需选择耐温、耐腐蚀的传感器材料(如陶瓷膜片、不锈钢外壳);若安装空间有限,变送器的小型化设计(如扩散硅压阻式)可节省空间;对于振动强烈的场景,变送器的抗振结构(如铝合金压铸外壳)能提升设备寿命。

3. 考虑系统兼容性:信号接口与电源需求

传感器输出信号多样(如毫伏、伏级),需匹配相应采集设备;变送器统一采用标准信号,兼容性更强。此外,变送器通常支持两线制供电,可简化布线;传感器则需独立电源,适用于实验室等电源充足的场景。

压力传感器与压力变送器如同工业测量领域的“左右手”——前者擅长精准感知,后者精于稳定传输。用户需根据测量精度、环境条件、传输距离等核心需求,选择适配设备。例如,在实验室精密测量中,传感器可提供原始数据;在工业自动化流程中,变送器则能实现高效监控。避免“为追求精度而忽视传输稳定性”或“为降低成本而牺牲测量精度”的误区,方能实现技术价值最大化。

Q1:压力传感器能否直接接入PLC控制系统?

A:需根据传感器输出信号类型判断。若为标准电流/电压信号(如四至二十毫安、零至十伏),可直接接入;若为毫伏级非标准信号,需额外配置信号调理模块。

Q2:压力变送器是否适用于所有工业场景?

A:变送器适用于需远程传输或抗干扰的场景,但在极端温度(如超高温)或强腐蚀性介质中,需选择专用型号或采取防护措施。

Q3:如何判断设备是传感器还是变送器?

A:查看输出信号类型:非标准信号(如毫伏、伏级)为传感器;标准电流/电压信号(如四至二十毫安、零至五伏)为变送器。

Q4:压力传感器与变送器的维护周期有何差异?

A:传感器因结构简单,维护周期较长;变送器因集成电子元件,需定期检查电源、信号线路及密封性,维护频率略高。

Q5:能否将多个压力传感器信号汇总至一个变送器?

A:需通过多路信号调理模块实现,但变送器通常为单通道设计,若需多通道测量,建议选择多通道变送器或分布式传感器系统。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn