发布时间:2025-12-30 02:29:42

作者:小编

阅读:

当工业设备需要捕捉微牛级力值变化,当医疗机器人要求传感器具备生物兼容性,当航天器在极端环境下需要稳定信号传输——标准力传感器显然无法满足这些场景的特殊需求。定制化力传感器成为破解行业痛点的关键,但用户常面临两大困惑:开发周期是否可控?特殊需求能否真正落地?本文将通过技术流程拆解与案例分析,为行业提供可参考的解决方案。

定制化产品的开发周期并非简单的线性叠加,而是由需求分析、设计验证、生产调试三个核心环节构成。需求分析阶段需明确量程范围、精度等级、环境适应性等关键参数,例如在深海探测场景中,传感器需承受高压且具备抗腐蚀性,这要求研发团队重新设计封装结构。设计验证环节涉及有限元仿真、材料测试等步骤,以某高精度传感器为例,其弹性体结构需经过多轮拓扑优化才能达到预期性能。生产调试阶段则考验制造工艺的柔性化程度,传统生产线需调整夹具、校准设备,而模块化产线可通过更换标准组件快速切换产品类型。

关键挑战:需求变更导致的返工是周期延长的主要诱因。某汽车测试项目曾因客户临时增加高温测试要求,迫使研发团队重新选型材料,导致交付延迟。这凸显出需求冻结机制的重要性——在方案确认阶段需通过三维模型、仿真报告等工具与客户达成共识。

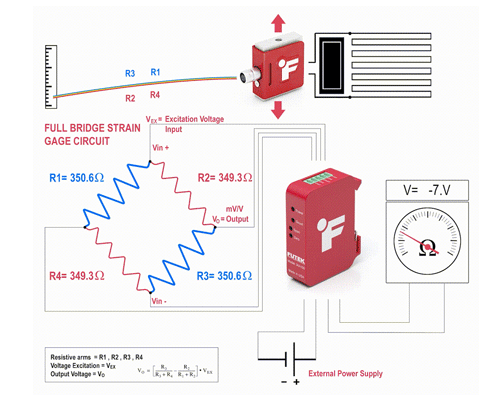

特殊需求可分为性能参数类(如超大量程、纳米级分辨率)与环境适应性类(如强电磁干扰、真空环境)。针对性能参数类需求,研发团队常采用复合材料与新型结构设计,例如将金属与陶瓷复合以提升弹性体的疲劳寿命;对于环境适应性需求,则需开发专用封装工艺,如采用气密性焊接技术防止湿气侵入。

技术突破点:柔性制造体系正在重塑定制化生产模式。通过构建标准化接口库与参数化设计平台,研发人员可快速调用经过验证的设计模块。某研发机构开发的智能设计系统,能根据用户输入的负载条件自动生成三种弹性体方案,并将设计周期从数周缩短至数天。这种"乐高式"开发模式,使得非标定制逐渐向标准化流程演进。

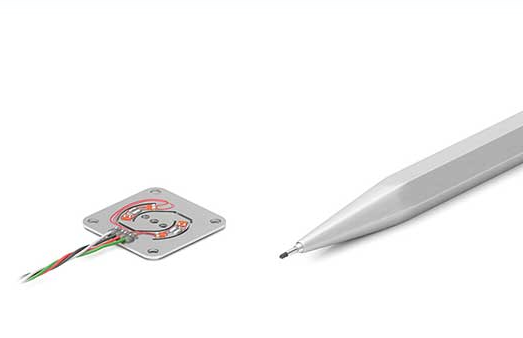

模块化设计是平衡效率与灵活性的关键。将传感器分解为弹性体、应变片、信号调理电路等独立模块,每个模块设置多档技术参数。当客户提出新需求时,只需调整特定模块组合即可。例如某压力传感器通过更换不同厚度的弹性体,即可覆盖从几克到吨级的测量范围。

快速迭代验证机制同样重要。采用虚拟仿真技术可在物理样机制作前完成80%的性能测试,结合3D打印技术制作快速原型,将验证周期压缩至传统方式的三分之一。某医疗传感器项目通过数字孪生技术,在两周内完成十轮设计优化,最终产品一次性通过生物相容性认证。

实施要点:建立需求分级响应机制。将需求按紧急程度与技术难度划分为四象限,优先处理技术成熟度高且交付周期短的项目。对于前沿技术需求,可提供"技术预研+分期交付"方案,先提供基础版本满足核心功能,后续通过软件升级逐步完善性能。

定制化力传感器的开发周期与适配能力,本质是技术积累与流程创新的博弈。通过模块化设计分解复杂需求,借助虚拟仿真提前验证设计可行性,依托柔性制造实现快速切换,这些方法正在重塑行业生态。当研发体系具备"需求解码-技术转化-批量生产"的全链条能力时,特殊需求将不再是定制化生产的障碍,而是推动技术迭代的催化剂。

Q1:定制化力传感器是否支持后续功能扩展?

A:通过标准化接口设计,多数传感器可预留数字通信、温度补偿等扩展模块,后期通过软件升级或硬件插拔实现功能叠加。

Q2:极端环境下的定制化传感器如何保证长期稳定性?

A:需从材料选型、结构设计、制造工艺三方面协同优化。例如采用惰性金属降低氧化速率,设计冗余结构分散应力,使用无尘车间控制杂质引入。

Q3:小批量定制是否会影响产品性能一致性?

A:关键在于建立全过程质量控制体系。从原材料批次管理到生产参数闭环监控,每个环节设置检查点,确保即使单件生产也能达到设计指标。

Q4:定制化开发过程中如何降低沟通成本?

A:建议采用"需求可视化"工具,通过三维模型、动态仿真报告等直观方式确认技术细节,避免因术语理解偏差导致的反复修改。

Q5:非标定制是否意味着更高的维护成本?

A:通过模块化设计可降低维护难度。当某个模块出现故障时,只需更换对应组件而无需整体替换,备件库存管理也更具针对性。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn