发布时间:2026-01-30 10:41:20

作者:小编

阅读:

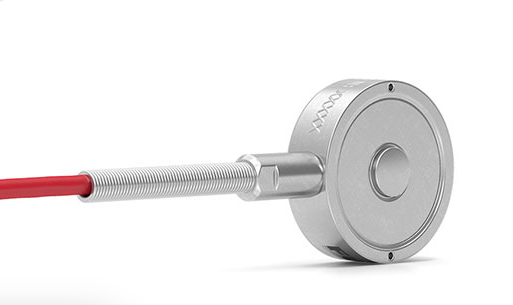

在现代工业与科研领域中,力传感器作为感知物理世界的关键元件,广泛应用于材料测试、机械制造、医疗康复、航空航天、智能装备及科研实验等多个场景。其核心作用在于将力、扭矩、压力等物理量转化为可处理的电信号,为系统控制、质量检测与安全监测提供数据基础。

然而,传感器选型并非简单的参数对照,而是一个需综合技术指标、使用环境、系统集成与长期运维的系统性工程。实践中,许多用户因经验不足、信息不对称或认知偏差,容易陷入选型误区,轻则导致测量数据失真、系统响应迟滞,重则引发设备故障、安全隐患乃至项目延期。这些问题往往源于对传感器工作原理理解不深、对应用场景分析不透,或过度依赖单一参数判断。

本文立足于工程实践视角,系统梳理力传感器选型过程中高频出现的认知偏差与操作疏漏,结合技术原理与应用逻辑,逐条剖析误区成因,并提供可操作的规避策略。内容严格遵循客观、中立原则,聚焦技术细节与方法论,避免主观评价与商业倾向。全文旨在帮助工程师、技术人员及项目决策者建立科学、理性的选型思维框架,提升选型决策的准确性与可靠性。需要强调的是,传感器选型无“万能公式”,唯有结合具体需求、审慎评估、充分验证,方能实现技术性能与应用价值的平衡。下文将从十个典型误区切入,层层深入,为读者提供一份实用、严谨的避坑参考。

量程是力传感器最直观的参数之一,常被用户视为选型的首要门槛。实践中,部分选型者仅关注“传感器能否覆盖预期最大受力”,例如在测试1000N载荷时,直接选择量程为1000N的型号,认为“刚好匹配”即为合理。这种简化思维忽略了力测量过程中的动态特性与安全边界。

量程选择需考虑多重因素。首先,实际工况中常存在冲击载荷、振动叠加或瞬时过载。例如,在冲压设备监测中,理论静态力为800N,但启动瞬间可能产生1.5倍以上的峰值力。若传感器量程无余量,极易触发过载保护甚至造成结构损伤。其次,传感器在接近满量程工作时,非线性误差、温漂影响可能显著增大,影响测量稳定性。再者,部分传感器标称量程包含“安全过载范围”(如150%),但该范围仅适用于短时冲击,长期工作仍需留有裕度。

科学的量程确定方法应包含以下步骤:

一是详细分析载荷谱,通过历史数据、仿真或实测明确最大静态力、动态峰值、频率特性;

二是结合应用场景设定安全系数,一般静态测量建议预留20%~30%余量,动态或冲击场景建议预留50%以上;

三是核查传感器技术文档中的“极限过载能力”与“疲劳寿命曲线”,确认其在预期载荷循环下的耐久性。例如,在疲劳测试台中,即使平均载荷较低,高频交变力对传感器材料的累积损伤亦需重点评估。

此外,需注意量程单位的一致性(如N、kN、kgf),避免单位换算错误导致选型偏差。量程选择的本质是在测量精度、设备安全与成本之间寻求合理平衡,而非简单“覆盖即用”。

力传感器的工作环境复杂多样,温度波动、湿度变化、粉尘侵蚀、电磁干扰、化学腐蚀等因素均可能显著影响其输出稳定性与使用寿命。然而,部分选型过程仅关注实验室理想条件下的参数,未将现场环境纳入评估体系,埋下隐患。

温度是关键干扰源。多数应变式传感器存在温度漂移特性:零点随温度变化产生偏移(零点温漂),灵敏度亦会波动(灵敏度温漂)。例如,在户外工程机械中,环境温度可能从-20℃变化至+60℃,若传感器未内置温度补偿电路或补偿范围不足,测量误差可能超出允许范围。

湿度与冷凝问题在食品加工、海洋设备中尤为突出,水分侵入可能导致应变片绝缘下降、电路短路。在化工场景中,酸碱性气体或液体接触传感器外壳,若材质防护等级不足(如未采用不锈钢316L或特殊涂层),将加速腐蚀。此外,强电磁场环境(如变频器附近、焊接区域)可能耦合噪声至信号线,造成数据跳变。

规避策略需系统化:

第一步,明确使用环境的边界条件,包括温度范围、湿度水平、污染物类型、振动强度、电磁环境等,并形成书面需求清单;

第二步,对照传感器技术参数中的“工作温度范围”“防护等级(IP代码)”“抗电磁兼容性(EMC)指标”等,确保其覆盖实际工况。例如,潮湿环境应选择IP67及以上防护等级;存在油污、化学品的场景需确认外壳与密封材料的化学兼容性;

第三步,针对极端环境,考虑附加措施:高温环境可选配隔热安装座,强振动场景需评估传感器固有频率与安装刚度,电磁干扰严重区域应采用屏蔽电缆、差分信号传输或增加滤波模块。必要时,可要求供应商提供环境适应性测试报告(如高低温循环、盐雾试验数据),作为选型依据。环境适应性不是“可选项”,而是保障长期可靠运行的必要条件。

在技术参数表中,“精度”“分辨率”“重复性”常被混为一谈,导致用户对传感器实际能力产生误判。例如,某传感器标称“分辨率0.01%FS",用户误认为其测量任意力值时误差均小于0.01%,实则分辨率仅表示可识别的最小信号变化,与整体测量准确度无直接等同关系。

需厘清核心定义:精度(常以“综合精度”表述)是传感器输出值与真实值之间最大允许偏差的综合体现,通常由非线性、滞后、重复性、温漂等误差源合成,单位为%FS(满量程百分比)或具体力值单位。分辨率指传感器能检测到的最小输入变化量,反映信号细分能力,但高分辨率不等于高精度——若系统噪声大或线性度差,细微变化可能被淹没或失真。

重复性描述在相同条件下多次测量同一载荷时,输出结果的一致性程度,体现随机误差水平。三者关系可类比:分辨率如尺子的最小刻度,重复性如多次读数的波动范围,精度则是尺子整体刻度的准确程度。

误区危害显著:若仅追求高分辨率而忽略综合精度,在需要绝对准确值的场景(如计量校准)中,数据可信度将大打折扣;若混淆重复性与精度,可能误判传感器在长期使用中的稳定性。正确做法是:首先明确应用对“准确度”的具体要求——是关注相对变化趋势(如振动监测),还是绝对力值(如产品称重)?前者可侧重重复性与分辨率,后者必须严格考核综合精度。

其次,仔细阅读精度指标的构成说明:优质技术文档会列出非线性、滞后、重复性等分项值及测试条件(如温度范围、加载方式)。例如,“综合精度±0.5%FS"需确认是否包含温度影响;若文档仅标注“重复性±0.1%FS",则不能等同于整体精度。最后,结合信号调理与采集系统评估:传感器分辨率需与ADC位数、放大器噪声匹配,避免“高分辨率传感器配低精度采集卡”造成资源浪费。理解参数本质,方能按需匹配,避免“参数虚高”带来的决策偏差。

传感器的力学传递路径对其性能发挥至关重要。部分用户仅关注电气参数,却忽视安装面平整度、固定螺栓扭矩、受力方向对中性等机械细节,导致“传感器本身合格,系统测量失准”的窘境。

典型问题包括:安装面存在毛刺或不平整,造成局部应力集中,引发零点漂移或非线性增大;螺栓紧固力矩不均,使传感器壳体受附加弯矩,影响应变片受力状态;在拉压力传感器应用中,加载头与压头未对准,产生侧向力或力矩,超出传感器抗偏载能力;动态测量中,安装刚度不足引发共振,扭曲力信号波形。例如,在材料万能试验机中,若上下夹具未严格同轴,即使传感器量程、精度达标,测得的屈服强度数据也可能系统性偏高或偏低。

科学安装需遵循“力流纯净”原则:

第一,严格按制造商提供的安装图纸施工,确认安装孔位、尺寸、表面粗糙度要求(通常Ra≤1.6μm);

第二,使用扭矩扳手按规范值紧固螺栓,并采用对角顺序分步拧紧,避免壳体变形;

第三,对于需对中的场景(如轴向力测量),采用球面垫圈、万向接头等调心附件补偿微小安装误差;

第四,评估安装结构的刚度——传感器固有频率应远高于被测信号频率(一般建议≥5倍),防止安装谐振。安装后务必进行“空载调零”与“标准砝码验证”:在无外力时检查零点输出是否稳定;施加已知标准力(如经检定的砝码),比对输出值与理论值偏差。若偏差超差,需排查安装问题而非归咎传感器本身。

此外,长期振动环境建议增加防松措施(如弹簧垫圈、螺纹胶)。安装是传感器与物理世界交互的“接口”,其质量直接决定测量数据的可信度,绝非辅助环节。

传感器输出信号类型(模拟电压、电流、数字协议等)必须与数据采集系统、PLC或控制器无缝衔接。常见疏漏包括:仅关注传感器“有信号输出”,却未核实电压范围是否匹配采集卡量程、通信协议是否被上位机支持、传输距离是否引发信号衰减等。

具体风险点:模拟电压输出(如0~5V)在长距离传输(>10米)时易受电磁干扰,导致信号噪声增大;4~20mA电流信号抗干扰能力强,但需确认采集设备支持电流输入模式;数字输出(如RS485、CANopen、EtherCAT)涉及协议解析、波特率设置、节点地址配置,若上位机无对应驱动或软件支持,将无法通信。例如,在自动化产线中,选用支持Modbus RTU协议的传感器,但PLC仅内置Profibus接口,需额外增加协议转换网关,增加成本与故障点。此外,采样率匹配常被忽略:动态力测量需传感器输出带宽与采集系统采样率协同设计,若采集卡采样率过低,将导致信号混叠失真。

系统化兼容性评估步骤:

首先,明确下游设备的输入接口类型、量程范围、采样能力及通信协议要求,形成接口需求表;

其次,对照传感器输出参数:模拟信号需确认输出阻抗、负载能力;数字信号需核对协议版本、数据帧格式、电气特性(如RS485需终端电阻);

第三,计算信号传输链路损耗:长线传输时评估电缆电阻压降(电压信号)或环路电阻(电流信号),必要时选用信号放大器或中继器;

第四,进行小规模联调测试:将传感器与目标采集系统连接,在模拟工况下验证信号稳定性、通信可靠性、数据解析正确性。对于高可靠性要求场景(如安全控制回路),建议预留信号冗余或诊断功能(如传感器内置状态指示)。信号链的畅通是数据有效性的前提,选型时需将传感器置于完整系统中审视,而非孤立看待。

“精度越高越好”是常见认知偏差。部分用户在非关键测量场景中盲目选择高精度等级传感器(如0.05%FS),导致采购成本、安装要求、维护复杂度显著增加,而实际应用收益甚微。

需理性分析:高精度传感器通常采用更优材料(如恒弹性合金)、更复杂工艺(多点补偿、老化筛选)、更严格标定流程,成本呈非线性增长。同时,其对安装环境(温度稳定性、振动隔离)、配套设备(高分辨率采集卡)、操作人员技能要求更高。若应用场景允许较大误差(如料仓粗略称重,误差±1%可接受),选用0.1%FS精度传感器已绰绰有余,追求0.02%FS不仅造成资金浪费,还可能因环境波动使高精度优势无法体现。反之,在计量溯源、微力检测(如生物细胞操作)等场景,精度则是核心需求,需合理投入。

成本效益分析框架:

第一步,定义测量任务的“允许误差范围”——依据工艺标准、行业规范或项目目标确定最大可接受偏差(如“产品测试力值误差需<±0.5%");

第二步,反向推导传感器所需精度等级:考虑整个测量链误差(传感器+采集系统+安装误差),预留安全裕度,确定传感器精度上限(如选±0.3%FS);

第三步,横向对比满足精度要求的多款方案,综合评估采购成本、安装调试成本、校准维护成本、生命周期成本;

第四步,进行敏感性分析:若精度提升一级,对最终产品质量、生产效率或安全性的改善是否显著?若改善微弱,则当前方案更具经济性。

例如,在包装机械张力控制中,±1%的力控精度已能满足薄膜输送稳定性要求,无需投入高成本微牛级传感器。选型应服务于应用目标,在满足功能需求的前提下,追求资源利用的合理性与可持续性。

传感器性能会随时间、使用频次、环境应力发生缓慢变化(如零点漂移、灵敏度衰减)。部分用户选型时仅关注出厂标定数据,未将校准便利性、维护成本纳入考量,导致设备长期运行后数据可信度下降,甚至引发质量事故。

关键认知:校准非“一次性动作”,而是全生命周期管理环节。校准周期受传感器类型、使用强度、环境严酷度影响。例如,频繁承受冲击载荷的传感器校准周期应短于静态监测场景;高湿度环境可能加速内部元件老化。若选型时未确认“建议校准周期”“校准方法复杂度”,后期可能面临校准困难(如需返厂、专用设备)、停机时间长、成本高等问题。此外,部分传感器设计未考虑现场校准便利性(如无校准接口、结构密封难拆卸),增加维护难度。

科学规划维护策略:首先,查阅技术文档中的“长期稳定性”指标(如“年漂移率<±0.1%FS"),结合应用风险等级设定初始校准周期(参考ISO/IEC 17025等标准建议);高风险场景(如安全联锁)建议缩短周期并增加期间核查。

其次,评估校准可行性:优先选择支持现场校准(如具备标准力输入接口、软件校准功能)的型号;确认本地是否有具备资质的校准机构及适配的标准器(如标准测力仪)。

第三,将维护要求写入选型规范:明确“供应商需提供校准证书模板”“校准操作指南”“易损件清单”;对于关键设备,考虑配置冗余传感器或在线诊断功能(如实时监测零点偏移)。最后,建立设备档案,记录每次校准数据、使用时长、异常事件,通过趋势分析优化后续校准计划。将维护成本与停机风险前置评估,可避免“买时便宜、用时昂贵”的困境,保障测量体系的持续可信。

在冲击、振动、高速加载等动态场景中,仅参考静态参数(如静态精度、量程)选型,极易导致信号失真。例如,在汽车碰撞测试中,力变化频率高达数百赫兹,若传感器固有频率不足,将无法真实还原力-时间曲线峰值与波形。

动态性能核心参数包括:固有频率(传感器自身谐振频率)、频率响应范围(输出幅度衰减≤-3dB时的频率上限)、上升时间(阶跃响应达到稳态值90%所需时间)。根据振动理论,为准确测量频率为f的动态力,传感器固有频率f_n应满足f_n ≥ (3~5)f。若f_n过低,传感器在接近f_n时会产生共振放大,严重扭曲信号。此外,安装方式极大影响实际固有频率——刚性安装可提升有效f_n,柔性安装则显著降低。

选型与验证要点:

第一,明确被测力的动态特征:通过预实验、仿真或文献调研,确定力信号的主要频率成分、上升时间、峰值持续时间;

第二,筛选传感器时,重点核查“动态技术参数”:要求供应商提供频率响应曲线、阶跃响应测试数据;

第三,评估安装影响:计算安装结构的等效刚度,必要时通过有限元分析预估系统固有频率;

第四,进行动态验证测试:使用冲击锤、激振器等标准设备,在模拟工况下测试传感器输出,与参考传感器比对波形保真度。

例如,在轴承故障诊断中,需捕捉微秒级冲击脉冲,应选择压电式或高固有频率应变式传感器,并确保安装面光洁、紧固。动态测量对“时间维度”的准确性要求极高,选型必须超越静态思维,将传感器视为动态系统的一部分进行整体设计。

“初始性能优异”不等于“长期可靠”。部分传感器在出厂测试中表现良好,但经数月使用后出现零点漂移加剧、灵敏度下降等问题,根源在于材料疲劳、内部应力释放或环境累积效应。选型时若仅对比新品参数,忽略长期稳定性数据,将埋下隐患。

长期稳定性涉及多维度:零点稳定性(无载荷时输出随时间的变化)、灵敏度稳定性(标定系数漂移)、环境耐受性(经受温度循环、湿度老化后的性能保持能力)。优质传感器会通过材料筛选(如低蠕变合金)、工艺优化(热处理消除内应力)、加速老化测试等手段提升稳定性。技术文档中应包含“年漂移率”“温度循环测试后性能变化”等数据。例如,在桥梁健康监测中,传感器需连续工作数年,年漂移率若超过±0.2%FS,将导致长期趋势分析失效。

提升选型可靠性:

首先,要求供应商提供第三方检测报告或历史应用数据,重点关注“长期稳定性测试”结果(如1000小时老化试验后的参数变化);

其次,分析应用场景的应力谱:高频交变载荷需关注疲劳寿命(S-N曲线);恒定载荷需评估蠕变特性(如“1小时蠕变<0.05%FS");

第三,参考行业标准或同类项目经验:如航空航天领域常要求传感器通过MIL-STD-810G环境试验;

第四,对于关键应用,考虑冗余设计或定期性能核查机制。同时,关注传感器结构设计:全密封结构可防潮防尘,减少外部介质侵入导致的性能退化。

长期稳定性是“隐性成本”的关键影响因素——稳定性差的传感器虽采购价低,但频繁校准、更换带来的综合成本可能更高。将时间维度纳入评估,方能实现全生命周期价值最大化。

依赖参数表与理论计算完成选型,未经小批量实测验证,是高风险行为。实验室标定条件与真实工况存在差异:安装应力、环境干扰、载荷谱复杂性等均可能使“纸面合格”的传感器在实际中表现不佳。

验证缺失的后果:某自动化装配线选用传感器后,量产时发现力控波动大,排查发现是设备振动通过安装支架耦合至传感器,而选型时未进行振动环境测试;另一案例中,传感器在洁净室标定合格,但投入化工现场后因密封不良导致内部腐蚀。此类问题若在批量采购后暴露,将造成返工、停产、信誉损失等连锁反应。

构建验证闭环:

第一,制定验证方案:明确测试目标(如验证量程覆盖性、抗干扰能力)、测试条件(模拟实际温度、振动、载荷波形)、验收标准(如“输出波动<±0.5%FS");

第二,进行多维度测试:静态测试(阶梯加载验证线性度)、动态测试(模拟实际冲击波形)、环境测试(高低温箱内性能跟踪)、干扰测试(附近电机启停时的信号稳定性);

第三,记录完整数据:包括原始输出、环境参数、异常现象,并与理论预期比对;

第四,组织跨部门评审:邀请工艺、设备、质量人员共同评估测试结果。验证不仅是“合格与否”的判定,更是深化对传感器与系统交互理解的过程。

对于高价值或高风险项目,建议将“样品验证”列为采购合同必要条款,明确验证通过后方可批量下单。实践是检验选型正确性的唯一标准,严谨的验证环节能有效规避“纸上谈兵”带来的决策风险。

结语

力传感器的科学选型,本质是一场多维度、系统化的理性决策过程。它要求选型者既需深入理解传感器技术参数的内涵与边界,又需精准把握应用场景的物理特性、环境约束与发展需求;既需关注初始性能指标,亦需统筹全生命周期的成本、维护与可靠性。本文所梳理的十大误区,从量程认知、环境适应、参数辨析到安装验证,层层揭示了选型中易被忽视的关键环节,其核心启示在于:摒弃“参数至上”的片面思维,建立“需求驱动、系统集成、验证闭环”的选型方法论。

在实际工作中,建议用户将选型流程制度化:始于详尽的需求分析(明确测量目标、误差容忍度、环境边界),继以多方案技术比选(综合参数、成本、服务),成于严谨的实测验证(模拟工况、数据比对),终于完善的档案管理(记录选型依据、验证报告、维护计划)。同时,保持与技术社区、行业标准的同步更新,关注传感器技术的新进展(如新型敏感材料、智能诊断功能),但始终以解决实际问题为出发点,避免陷入“技术炫技”或“过度设计”的陷阱。

需要重申的是,不存在放之四海而皆准的“完美传感器”,唯有“最适合当前场景的合理选择”。每一次审慎的选型,都是对工程严谨性的践行,对资源负责的态度,更是对项目成功与安全运行的坚实保障。愿本文所述内容能为相关从业者提供清晰的思路与实用的工具,助力大家在力传感器的应用道路上行稳致远,以精准可靠的感知能力,赋能更智能、更安全、更高效的工程实践。测量无小事,选型需匠心。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn