发布时间:2025-05-21 14:29:15

作者:小编

阅读:

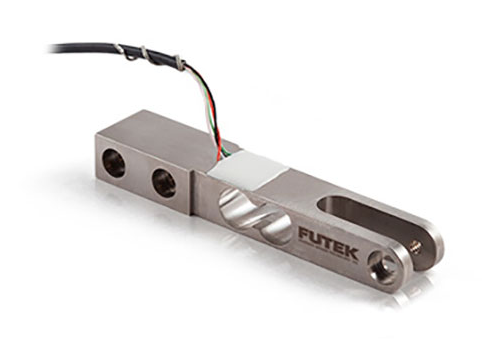

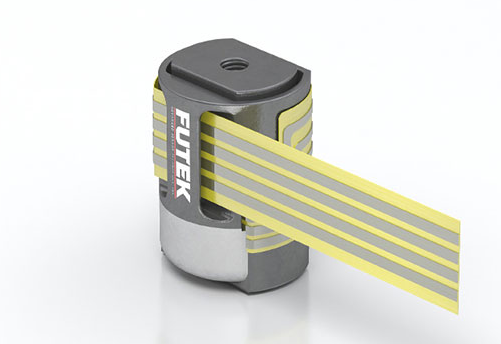

在工业自动化、机器人控制、汽车测试等领域,扭矩传感器是测量旋转力矩的关键设备。然而,许多工程师在实际使用过程中发现,扭矩传感器的测量数据出现明显偏差,影响设备精度和稳定性。

扭矩传感器测量误差大?可能是这5个原因在作怪! 本文将深入分析这些常见问题,并提供解决方案,帮助您优化测量精度。

1. 安装不当导致机械应力

问题表现:

- 测量值不稳定,数据波动大。

- 长期使用后传感器零点漂移严重。

原因分析:

- 传感器安装时未对齐,导致轴向或径向受力不均。

- 联轴器或法兰连接过紧或过松,影响扭矩传递。

解决方案:

✅ 确保传感器与传动轴严格对中,使用激光对中仪校准。

✅ 采用柔性联轴器,减少机械应力影响。

✅ 按照厂家推荐的安装力矩紧固螺栓,避免过载。

2. 温度变化影响传感器稳定性

问题表现:

- 低温或高温环境下测量值偏差明显。

- 长时间运行后数据漂移。

原因分析:

- 温度变化导致应变片电阻变化,影响电桥平衡。

- 传感器材料热膨胀系数不一致,影响测量精度。

解决方案:

✅ 选择带温度补偿的扭矩传感器,如数字式传感器。

✅ 在恒温环境下使用,或增加隔热措施。

✅ 定期进行温度校准,修正测量误差。

3. 电磁干扰(EMI)导致信号失真

问题表现:

- 测量数据出现随机跳变或噪声。

- 信号输出不稳定,尤其在变频器或大功率电机附近。

原因分析:

- 传感器信号线未屏蔽,受附近强电磁场干扰。

- 接地不良,导致共模干扰影响信号传输。

解决方案:

✅ 使用屏蔽电缆,并确保屏蔽层单端接地。

✅ 信号线与动力线分开走线,避免平行布线。

✅ 采用差分信号输出(如RS485)提高抗干扰能力。

4. 传感器超量程使用或过载

问题表现:

- 测量值突然异常,甚至传感器损坏。

- 长期超载导致灵敏度下降。

原因分析:

- 被测扭矩超出传感器额定范围,导致内部应变片变形。

- 瞬间冲击扭矩(如电机启动、急停)造成过载。

解决方案:

✅ 选择量程略大于实际需求的传感器(如1.5倍安全系数)。

✅ 增加缓冲装置(如弹性联轴器)吸收冲击扭矩。

✅ 避免频繁过载,防止传感器永久损坏。

5. 传感器老化或校准失效

问题表现:

- 长期使用后测量精度下降。

- 零点漂移严重,即使调零后仍不稳定。

原因分析:

- 应变片疲劳、胶水老化导致灵敏度降低。

- 长期振动或冲击导致机械结构松动。

解决方案:

✅ 定期校准(建议每6个月或按厂家要求)。

✅ 选择高稳定性传感器(如陶瓷应变片寿命更长)。

✅ 避免长期超负荷使用,延长传感器寿命。

1. 正确选型

- 根据实际扭矩范围选择合适量程(建议覆盖最大扭矩的1.2~1.5倍)。

- 考虑环境温度、湿度、振动等因素,选择防护等级(如IP65防水防尘)。

2. 优化安装方式

- 确保传感器与传动轴同轴度误差<0.05mm。

- 使用高精度联轴器,减少附加弯矩影响。

3. 加强信号抗干扰措施

- 采用数字信号输出(如CAN总线、EtherCAT)减少模拟信号干扰。

- 使用信号隔离器,防止地环路干扰。

4. 定期维护与校准

- 每半年进行一次静态校准,检查零点漂移。

- 长期不使用时,应存放在干燥、无振动的环境中。

扭矩传感器测量误差大?可能是这5个原因在作怪! 包括安装不当、温度影响、电磁干扰、超量程使用、老化失效等。通过优化安装、加强抗干扰设计、定期校准等措施,可显著提高测量精度。

选择合适的扭矩传感器并正确维护,才能确保设备长期稳定运行。如需更专业的选型建议,可咨询传感器厂家或技术工程师。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn