发布时间:2025-07-13 20:01:15

作者:小编

阅读:

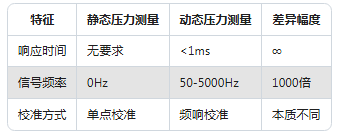

动态与静态测量的本质区别

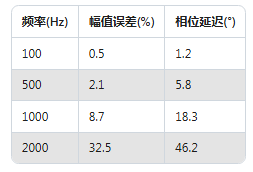

案例:某涡轮机械使用静态校准传感器,导致动态压力峰值漏检47%)

信噪比恶化:动态环境下噪声提升20-40dB

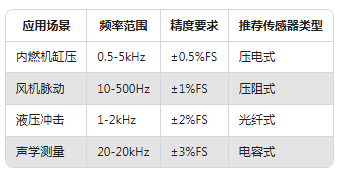

参数优化法则:

敏感元件质量<0.1g(高频测量时)

抗混叠滤波截止=0.4×采样率

对比示功图面积误差<1.5%

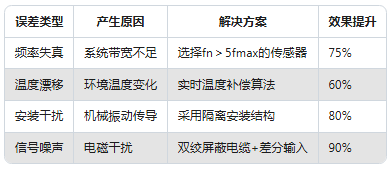

实施步骤:

监测信噪比变化趋势

确认接口流体兼容性

现场验证技巧:

欠阻尼:持续振荡

结语:掌握动压测量的本质是理解"压力随时间变化"的动力学特性。正确配置的系统可将动态测量误差从30%降至2%以内。记住:好的动态测量不是买来的,而是设计出来的系统工程。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn