发布时间:2025-07-31 21:43:58

作者:小编

阅读:

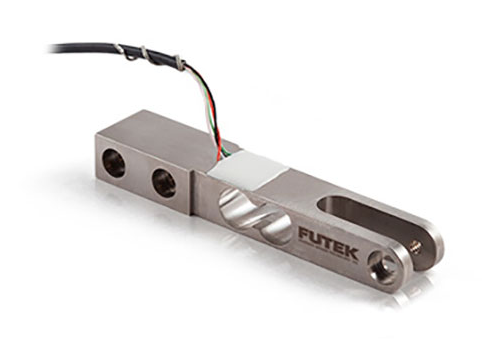

在新能源汽车电机的测试车间,工程师们发现一个棘手问题:两台标称精度相同的扭矩传感器,在实际测试中却给出了±1.2%的测量差异。这种看似微小的偏差,在量产质量控制中却可能造成严重后果。类似的情况在工业机器人、航空航天等领域同样存在——如何准确判断扭矩传感器的真实性能,成为困扰技术人员的普遍难题。

扭矩传感器作为动力传输系统的"感知神经",其性能直接影响整个系统的可靠性和精度。下面我们就通过实测对比,系统分析判断扭矩传感器性能是否达标的科学方法。

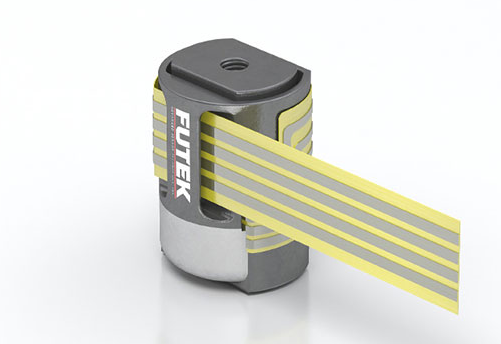

扭矩传感器的性能评估需要建立系统的测试体系,通过静态精度、动态响应、环境适应性等多维度实测数据进行综合判断。本文提供的对比分析方法,既可用于进货检验,也适用于定期校准。随着传感技术的发展,未来扭矩测量将更加智能化和网络化,但基础性能指标的严格验证始终是确保测量可靠性的关键。只有建立科学的评估体系,才能为各类应用场景选择真正适用的扭矩传感解决方案。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn