发布时间:2025-08-01 19:47:30

作者:小编

阅读:

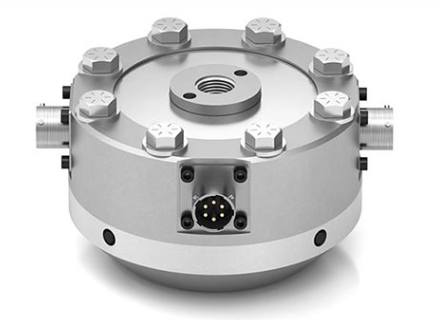

扭矩传感器实时测量电机输出轴、传动系统等关键位置的扭矩值,为能量管理提供基础数据。在双电机四驱车型中,前后轴扭矩分配精度直接影响车辆动态性能。

制动能量回收过程中,扭矩传感器提供精确的力矩变化数据,使回收系统能够根据行驶状态动态调整制动力度,某主流车型通过优化使能量回收效率提升22%。

扭矩波动是影响新能源车平顺性的主要因素,高精度扭矩传感器可检测微小的力矩变化,为电机控制算法优化提供数据支持。

新能源车电机扭矩变化速率可达传统发动机扭矩变化速率可达传统发动机的3-5倍,要求传感器具有1000Hz以上的采样频率,通用型产品难以满足实时性需求。

频繁启停、急加速等驾驶场景产生剧烈机械振动,导致传感器信号信噪比振动,导致传感器信号信噪比下降,实测数据显示城市工况下信号干扰幅度可达标定值的30%。

电机工作温度范围宽(-40℃~120℃),温度变化引起的零点漂移会导致测量误差,在极端条件下误差可能超过允许范围的5倍。

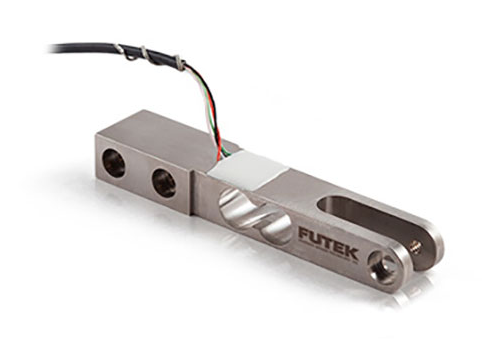

采用新型复合基底材料,使温度系数匹配误差降低至0.005%/℃以内,同时将疲劳寿命提升至1000万次以上。

基于磁弹性或光学原理的扭矩传感器,避免机械接触带来的磨损问题,某测试案例显示其长期稳定性提高40%。

开发基于FPGA的硬件补偿电路,对温度、振动等干扰因素进行实时修正,将动态误差控制在±0.3%FS以内。

整合转速、温度、振动等多维度信息,通过卡尔曼滤波提升信号质量,复杂工况下仍保持98%以上的数据可用性。

根据车型结构设计专用传感器支架,减少机械传递路径对测量精度的影响,某车型优化后信号干扰降低60%。

基于扭矩波形特征分析,提前识别传动系统异常,使故障预警时间提前至500运行小时以上。

在单电机驱动结构中,扭矩传感器主要监测电机输出轴,优化监测电机输出轴,优化重点在于提高瞬态响应速度,确保加速踏板指令的精准执行。

用于发动机与电机扭矩耦合点的监测,需要解决不同动力源扭矩波动带来的信号干扰问题。

针对燃料电池系统特有的扭矩脉动特性,开发专用滤波算法,保持测量稳定性。

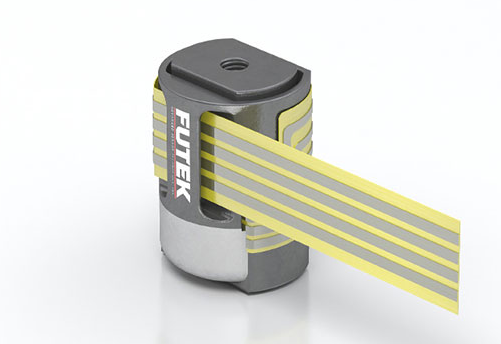

将扭矩测量与温度、转速检测等功能集成于单一模块,减少线束复杂度,预计可使系统重量降低15%。

采用低延迟无线通信方案替代传统线缆传输,解决旋转部件信号传输难题。

利用深度学习算法分析历史扭矩数据,实现传动系统效率的自主优化。

根据车型动力参数选择合适量程的传感器,一般建议工作扭矩值处于传感器量程的30%-70%区间。

确保传感器与传动轴的同轴度误差小于0.05mm,避免附加弯矩影响测量结果。

建立每5000公里或6个月的定期校准制度,保持测量精度稳定。

扭矩传感器技术是提升新能源汽车动力传输效率的关键环节。通过高精度测量、智能控制和系统集成等优化手段,可以改善整车能效表现。随着新材料、新算法的不断应用,扭矩传感技术将持续推动新能源汽车动力系统的进步。建议车企根据具体车型特点,选择适合的技术方案,并建立完善的数据应用体系,充分发挥扭矩测量的价值。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn