发布时间:2025-11-17 17:28:57

作者:小编

阅读:

扭矩传感器作为旋转轴扭矩测量的核心部件,其选型直接影响测量精度。本文从扭矩类型、应用场景、安装条件、信号传输方式及量程匹配等维度,解析精准选型的关键要素,并提供动态扭矩测量、高转速场景等典型场景的解决方案,助力用户实现高精度扭矩监测。

1. 动态扭矩 vs 静态扭矩:测量原理的差异

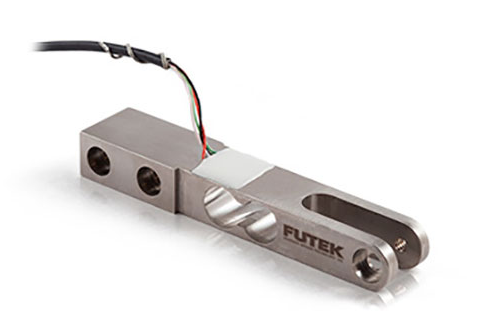

动态扭矩测量需捕捉扭矩的瞬时变化,如电机启动、制动时的扭矩波动,需选择具备高频响应能力的传感器,其核心在于通过应变片电桥或相位差技术,将微小形变转化为可测电信号。静态扭矩测量则关注稳定状态下的扭矩值,如拧紧螺栓时的扭矩控制,可选结构更简单的电阻式传感器。

2. 实验室级精度 vs 工业级可靠性

实验室场景对精度要求严苛,需选择具备高分辨率信号处理能力的传感器,其电桥电路设计需优化以减少热漂移,同时采用非接触式信号传输避免滑环磨损。工业现场则更注重可靠性,传感器需具备抗振动、防尘防水等特性,结构简化以降低故障率。

1. 介入式 vs 非介入式:轴系改造的取舍

介入式传感器需断开轴系并插入弹性轴,虽能直接测量扭矩,但会改变传动链的刚性,适用于测试台等可控环境。非介入式传感器通过磁电或光学原理间接测量,无需改造轴系,更适用于生产线等连续运行场景。

2. 对中误差:毫米级偏差引发百分比级误差

磁电式传感器安装时若轴线对中偏差超过允许值,弹性轴会因弯曲产生附加扭矩,导致测量值偏离真实值。例如,某风电测试平台曾因联轴器选型错误,导致传感器测量值偏差达显著比例,最终通过更换高精度联轴器解决。

1. 接触式传输的局限性

传统滑环式传输在高速旋转时易因摩擦发热导致信号衰减,且需定期维护。某汽车测试实验室发现,当传感器与变频器电缆平行敷设时,输出噪声幅值增加,数据波动率显著上升,后通过改用非接触式传输并优化布线解决。

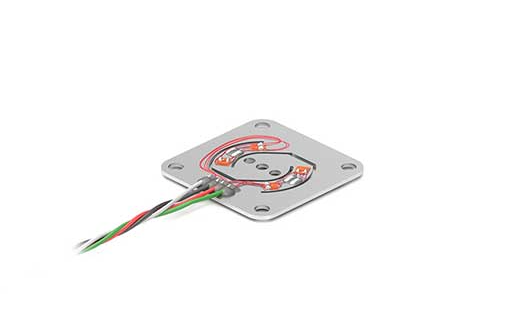

2. 非接触式传输的技术突破

现代传感器采用无线电遥测技术,将扭矩信号调制为高频载波,通过旋转轴上的发射线圈传输至静止接收端,再经解调还原信号。该技术突破了转速限制,某型号传感器在高速旋转场景下仍能保持信号稳定性。

动态扭矩测量需预留充足量程以应对扭矩峰值。例如,电机启动时扭矩可能达到额定值的数倍,若传感器量程不足,弹性体可能发生塑性变形,导致永久性精度损失。典型解决方案是选择量程为额定扭矩数倍的传感器,确保测量值位于量程的合理区间。

扭矩传感器的精准选型需综合扭矩类型、应用场景、安装条件、信号传输方式及量程匹配五大维度。动态扭矩测量需高频响应与非接触传输,工业场景需强化可靠性设计,高速旋转需突破信号传输瓶颈,量程匹配需预留安全裕度。通过系统性优化,可实现旋转轴扭矩的高精度监测。

Q1:动态扭矩测量为何需要高频响应能力?

A:动态扭矩包含瞬时波动成分,高频响应能力可捕捉扭矩的快速变化,避免信号失真。

Q2:非接触式传感器如何实现信号传输?

A:通过无线电遥测技术,将扭矩信号调制为高频载波,经旋转轴上的发射线圈传输至静止接收端,再解调还原信号。

Q3:量程过大或过小对测量有何影响?

A:量程过大会导致测量分辨率降低,量程过小可能引发弹性体塑性变形,均会降低测量精度。

Q4:工业现场传感器需具备哪些环境适应性?

A:需具备抗振动、防尘防水、耐温变等特性,以适应复杂工况。

Q5:如何判断传感器安装是否对中?

A:通过激光对中仪检测轴线偏差,或观察传感器弹性轴是否因弯曲产生附加扭矩。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn