发布时间:2025-11-17 17:31:31

作者:小编

阅读:

动态扭矩传感器与静态扭矩传感器在工业测量中扮演不同角色。动态传感器以毫秒级响应捕捉扭矩瞬态变化,适用于旋转机械实时监测;静态传感器则以高稳定性见长,专注于稳态扭矩测量。两者在精度、结构、信号传输方式上存在本质差异,选择时需根据应用场景的动态特性、测量环境及精度需求综合考量。

核心原理:电磁感应与无线传输

动态扭矩传感器通过测量旋转轴上的磁场变化实现扭矩感知。当扭矩作用时,轴上的磁性元件产生形变,改变磁路磁阻,进而引发感应线圈中电动势的变化。这一过程无需物理接触,配合无线电遥测技术,可实现360°连续旋转测量,彻底突破传统滑环结构的摩擦损耗与寿命限制。

典型应用场景

动力总成测试

在发动机、电动机的研发阶段,动态传感器可实时捕捉输出扭矩的波动曲线,为功率优化提供关键数据。例如,在新能源汽车电机测试中,其毫秒级响应能精准记录加速瞬间的扭矩峰值,助力提升动力响应速度。

装配线质量控制

拧紧机、电动扳手等设备通过动态传感器实现扭矩闭环控制。当螺栓拧紧至预设值时,传感器立即反馈信号停止工具动作,避免过拧或欠拧,确保装配一致性。

新能源设备监测

风力发电机的主轴扭矩监测需应对复杂风场环境。动态传感器可长期承受振动与温度波动,持续输出稳定数据,为风机健康管理提供依据。

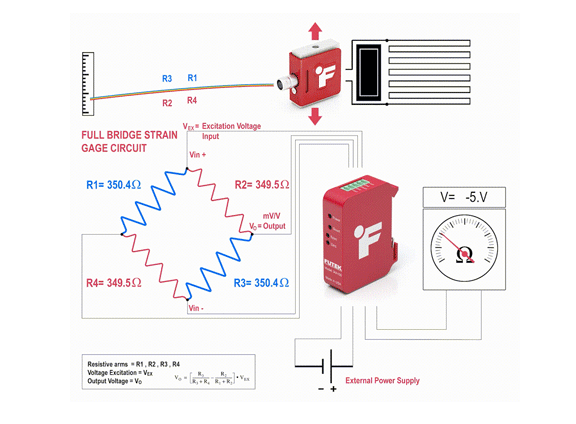

核心原理:电阻应变与电桥转换

静态传感器基于电阻应变效应,通过粘贴在弹性体上的应变片组成惠斯通电桥。当扭矩作用时,弹性体产生微变形,导致应变片电阻变化,电桥输出与扭矩成比例的电压信号。其结构简单,无需复杂信号传输设计,但测量时需保持轴系静止或低速旋转。

典型应用场景

材料力学测试

在金属疲劳试验中,静态传感器可长期加载于试样,记录扭矩随循环次数的变化曲线,为材料寿命评估提供基础数据。

医疗设备校准

手术机器人关节扭矩的标定需高精度静态测量。传感器通过检测反作用力实现扭矩还原,确保机械臂操作力符合人体工程学要求。

工业拧紧设备校准

扭矩扳手、螺丝刀的定期检定依赖静态传感器。其高稳定性可消除环境干扰,为工具精度提供权威认证。

尽管两类传感器分工明确,但技术发展正模糊其界限。部分静态传感器通过反作用力检测技术,可间接测量电机等旋转设备的扭矩;而动态传感器在低转速下也能实现静态测量,但精度可能逊于专用设备。实际应用中,需综合考量以下因素:

扭矩变化频率:高频波动选动态,稳态加载选静态;

环境适应性:高温、强振场景优先动态传感器的非接触设计;

成本效益:静态传感器结构简单,维护成本更低;

安装空间:动态传感器因需集成无线模块,体积通常更大。

动态与静态扭矩传感器的选择,本质是对测量需求与技术特性的匹配。动态传感器以实时性与可靠性见长,适用于旋转机械的动态监测;静态传感器则以高精度与稳定性为核心,服务于稳态扭矩测量。随着技术融合,未来传感器将向“一机多用”方向发展,但当前仍需根据具体场景精准选型,方能释放测量数据的最大价值。

Q1:动态扭矩传感器能否用于静态测量?

A:理论上可实现,但静态测量精度可能低于专用静态传感器,且成本较高,不建议常规静态场景使用。

Q2:静态扭矩传感器能否测量旋转轴扭矩?

A:需通过反作用力检测等间接方式实现,但测量时轴系需保持低速或静止,无法捕捉动态变化。

Q3:如何判断设备需要动态还是静态传感器?

A:若扭矩变化频率高(如电机启停)、需实时控制(如拧紧机),选动态;若扭矩稳定(如桥梁荷载)、长期监测(如材料试验),选静态。

Q4:动态传感器在恶劣环境中的优势是什么?

A:非接触式设计避免摩擦损耗,无线传输消除滑环故障风险,更适合高温、强振、腐蚀性环境。

Q5:静态传感器精度受哪些因素影响?

A:温度漂移、振动干扰、应变片老化是主要误差源,需通过温度补偿、减振设计等措施优化。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn