发布时间:2025-11-18 20:31:51

作者:小编

阅读:

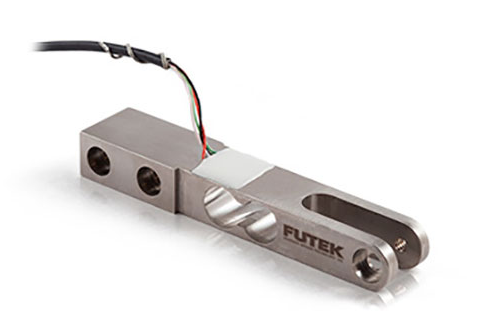

工业测试中,扭矩传感器精度至关重要。高精度扭矩传感器凭借应变片、磁弹性等原理,实现扭矩到电信号转化,在电机测试、机械故障诊断等场景发挥关键作用。其稳定性、抗干扰能力及结构优势,保障了工业测试的可靠性,成为工业自动化核心工具。

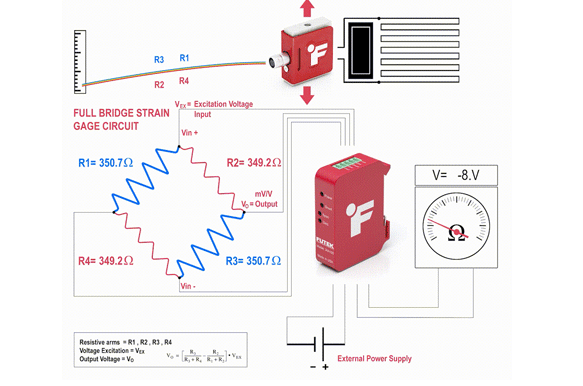

1. 应变片式:精度与灵敏度的标杆

基于电阻应变效应,应变片式传感器通过弹性轴的剪切变形改变粘贴其上的应变片阻值,再经惠斯通电桥转化为电压信号。这种技术路线因其线性度好、响应速度快,成为静态与动态测试的通用方案。其核心优势在于:

微变形捕捉能力:可感知微米级的轴向变形,适用于螺栓预紧力检测等高精度场景;

抗干扰设计:通过温度补偿算法消除环境影响,在工业车间等复杂环境中仍能保持稳定性;

结构适应性:模块化设计支持法兰式、轴式等多种安装方式,适配不同测试需求。

2. 磁弹性式:重载场景的“抗干扰专家”

针对重载工业场景,磁弹性式传感器利用铁磁材料在应力作用下的磁导率变化,通过检测线圈感应磁场强度实现扭矩测量。其技术亮点包括:

非接触测量:无需导电滑环,避免接触式传输的磨损问题,支持长时间高速旋转;

强抗干扰性:对电磁噪声、温度波动不敏感,适用于变频器驱动的电机测试;

高可靠性:无机械运动部件,故障率低,维护周期长。

3. 相位差式:动态测试的“时间同步者”

在电机启动、变速等瞬态过程中,扭矩的快速变化对传感器响应速度提出挑战。相位差式传感器通过在传动轴两端安装齿轮盘,利用扭矩引起的相位差计算转矩,其技术特性包括:

毫秒级响应:可捕捉启动阶段的扭矩冲击,为电机控制策略优化提供数据支持;

多参数同步:与转速传感器、功率分析仪联动,实现扭矩-转速-功率曲线的实时绘制;

频谱分析能力:通过FFT变换识别故障特征频率,提前预警轴承磨损、转子不平衡等问题。

高精度扭矩传感器的可靠性需通过多维度验证:

静态标定:在恒温恒湿环境中,使用标准扭矩加载装置验证传感器输出与输入扭矩的线性关系;

动态测试:通过动态扭矩发生器模拟实际工况下的扭矩变化,评估传感器在快速加载/卸载过程中的响应精度;

环境模拟:在温度试验箱中测试传感器在极端温度下的性能稳定性,在振动试验台上验证其抗机械振动能力;

长期老化:通过连续运行测试传感器的精度漂移趋势,确定校准周期。

高精度扭矩传感器通过应变片、磁弹性、相位差等技术路线,实现了从微牛顿级到兆牛顿级的全量程覆盖,其抗干扰能力、响应速度与结构适应性,使其成为工业测试中不可或缺的核心工具。从电机性能评估到机械故障诊断,从新能源设备研发到航空航天测试,传感器提供的精准数据正推动着工业自动化向更高精度、更高可靠性的方向演进。

Q1:高精度扭矩传感器适用于哪些工业场景?

A:适用于电机测试、齿轮箱监测、航空航天发动机校准、精密机床传动链检测等需要高精度扭矩测量的场景。

Q2:如何选择适合动态测试的扭矩传感器?

A:动态测试需关注传感器的响应速度、采样频率与抗干扰能力,优先选择具有模拟量输出接口、支持高频采样的型号。

Q3:扭矩传感器在高温环境下如何保持稳定性?

A:通过温度补偿算法、耐高温材料应用与密封结构设计,部分传感器可在高温环境中长期稳定工作。

Q4:非接触式扭矩传感器的优势是什么?

A:非接触式设计避免了接触式传输的磨损问题,支持长时间高速旋转,且抗电磁干扰能力强,适用于变频器驱动场景。

Q5:扭矩传感器与功率分析仪如何联动测试?

A:通过同步采集扭矩、转速信号,功率分析仪可实时计算输出功率,并绘制扭矩-转速-功率曲线,为设备性能评估提供完整数据链。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn