发布时间:2025-11-18 21:17:30

作者:小编

阅读:

扭矩传感器安装涉及机械定位、电气连接、校准调试等环节,对安装精度、环境适配性及操作规范性要求较高。非专业人员可能因工具使用不当、参数设置错误或环境控制不足导致传感器性能下降,甚至引发设备故障。本文从安装流程、技术难点及风险规避角度,解析扭矩传感器安装的复杂性及专业需求。

1. 机械安装:精度要求远超常规部件

扭矩传感器的机械安装需满足严格的轴向对齐、径向间隙及同轴度要求。例如,在旋转轴系中,传感器需与驱动轴、负载轴实现高精度同轴连接,偏差超过允许范围会导致测量误差显著增大。此外,安装时需使用专用联轴器或弹性元件补偿轴系微小偏移,避免因机械应力集中引发传感器损坏。

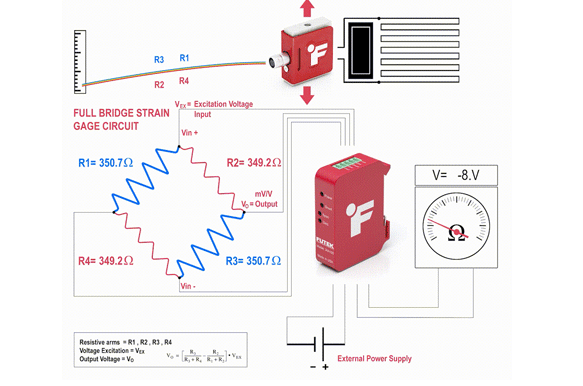

2. 电气连接:信号干扰与接地规范

扭矩传感器通常输出微弱电信号(如毫伏级电压),易受电磁干扰影响。安装时需采用屏蔽电缆、独立接地回路,并远离高压电源或变频器等干扰源。同时,传感器供电电压的稳定性、信号调理模块的匹配性均需严格验证,否则可能导致数据波动或系统误报警。

3. 校准调试:动态环境下的参数优化

传感器安装后需进行静态标定与动态测试。静态标定通过标准扭矩源验证传感器线性度与重复性;动态测试则需模拟实际工况,调整滤波参数、采样频率等,以消除机械振动、温度漂移等干扰因素。这一过程需结合专业测试设备与算法模型,非专业人员难以完成。

1. 测量误差累积导致设备故障

若安装时轴系未对齐或联轴器选型不当,传感器可能承受额外径向力,长期运行后引发轴承磨损、轴断裂等故障。例如,某风电场曾因传感器安装偏差导致齿轮箱输入轴断裂,维修成本高达数十万元。

2. 信号失真影响系统控制

电气连接不规范可能导致信号噪声增大,使控制系统误判扭矩值。在机器人关节控制场景中,此类误差可能引发运动轨迹偏差,甚至造成机械臂碰撞事故。

3. 安全规范缺失引发操作风险

扭矩传感器安装常涉及高压电源、高速旋转部件等高危环境。非专业人员若未佩戴防护装备或未遵循断电操作流程,可能引发触电、机械夹伤等安全事故。

1. 技术能力保障安装质量

专业团队具备机械设计、电气工程、计量校准等多领域知识,能够根据设备工况定制安装方案。例如,针对高温环境,可选用耐温型传感器并优化散热结构;针对强振动场景,可采用抗冲击联轴器与滤波算法。

2. 标准化流程降低人为误差

专业安装遵循“清洁-定位-固定-连接-调试”五步法,每一步均需使用激光对中仪、扭矩扳手等专用工具,并通过双重校验确保参数准确。例如,联轴器紧固扭矩需分三次递增施加,避免一次性过载导致变形。

3. 售后支持延长设备寿命

专业团队通常提供安装培训、定期巡检及故障诊断服务,帮助用户建立设备健康档案。例如,通过分析传感器历史数据,可提前预测轴承磨损趋势,实现预防性维护。

扭矩传感器的安装涉及机械精度、电气规范与动态校准等多重技术门槛,非专业操作可能导致测量误差、信号失真甚至设备损坏。专业安装团队通过标准化流程、定制化方案及全生命周期支持,能够显著提升传感器性能与设备可靠性。对于普通用户而言,委托专业人员或接受系统培训是规避风险、保障效益的理性选择。

Q1:扭矩传感器安装后需要定期维护吗?

A:需定期检查机械连接松动、电气线路老化及环境适应性,建议每半年进行一次专业校准。

Q2:自行安装扭矩传感器可能遇到哪些常见问题?

A:常见问题包括轴系不对中、信号干扰、参数设置错误,可能导致数据波动或设备异常振动。

Q3:如何判断扭矩传感器安装是否合格?

A:可通过静态标定验证线性度,动态测试观察数据稳定性,并使用激光对中仪检查轴系同轴度。

Q4:扭矩传感器安装环境有哪些特殊要求?

A:需避免强电磁场、高温、潮湿及腐蚀性气体,必要时需加装防护罩或采用特殊材质传感器。

Q5:非专业人员安装扭矩传感器后如何补救?

A:立即停止设备运行,联系供应商进行故障诊断,必要时重新安装并校准,避免带病运行。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn