发布时间:2025-11-25 21:50:33

作者:小编

阅读:

扭矩传感器通过应变片、磁电效应等原理,将扭矩转化为电信号实现高精度测量,适用于动态监测与自动化场景;扭矩扳手则通过机械结构或数字显示控制螺栓紧固力,侧重于手动操作与终端应用。两者在原理、精度、应用场景上存在显著差异,选择需结合具体需求。

在机械制造、汽车装配等精密领域,扭矩的精准控制直接关系到产品质量与安全性。例如,发动机曲轴螺栓的扭矩偏差可能导致密封失效,而桥梁钢结构螺栓的松紧度则影响整体结构稳定性。面对这些需求,工程师常面临两难选择:是采用实时监测的动态测量工具,还是依赖终端控制的静态紧固设备?这一问题的核心,在于扭矩传感器与扭矩扳手的功能差异。

扭矩传感器:物理量到电信号的转化者

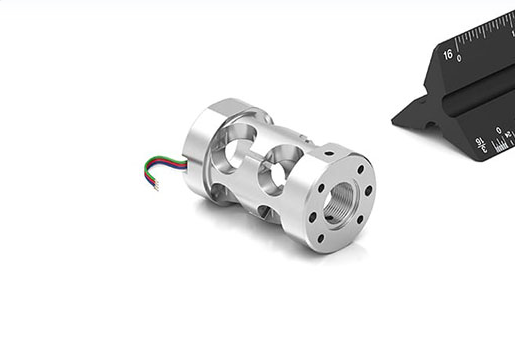

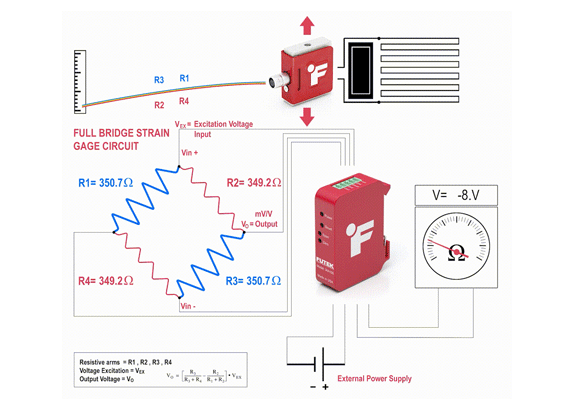

扭矩传感器通过应变片、磁电效应或光电原理,将扭转力矩转化为电压、电流或频率信号。动态传感器多采用非接触式设计,利用磁场变化或相位差计算扭矩,适用于旋转部件的持续监测;静态传感器则通过电阻应变桥直接测量弹性轴变形,常见于手动工具的扭矩校准。其核心优势在于高精度与实时性,但安装复杂度较高,需专业校准。

扭矩扳手:机械反馈的终端控制者

扭矩扳手通过机械结构或数字模块实现扭矩控制。预置式扳手在达到设定值时发出声响或自动卸力,避免过载;数显式扳手则通过传感器与显示屏直接反馈扭矩值,精度可达微米级。其设计侧重于终端操作,结构紧凑、便携性强,但无法持续监测扭矩变化,多用于螺栓紧固等离散场景。

动态监测:传感器主导的工业场景

在自动化生产线中,扭矩传感器可嵌入电机、减速机等设备,实时监测输出扭矩与转速,为工艺优化提供数据支持。例如,在机器人关节控制中,传感器反馈的扭矩信号可调整抓取力度,避免工件损坏。此外,新能源领域对传感器需求激增,风力发电机组的变桨系统、电动汽车的驱动电机均依赖扭矩传感器实现精准控制。

终端紧固:扳手主导的装配场景

汽车制造中,发动机缸盖螺栓、底盘悬挂螺栓的紧固需严格遵循扭矩规范,此时扭矩扳手成为关键工具。预置式扳手可确保每个螺栓达到相同紧固力,避免因扭矩不均导致的密封泄漏或结构变形;数显式扳手则适用于高精度场景,如航空航天领域的钛合金螺栓装配。维修市场中,扳手凭借便携性与易用性占据主导地位,成为家庭工具箱与维修车间的标配。

选传感器:追求动态精度与长期监测

若需持续监测旋转部件的扭矩变化,或对测量精度有极高要求(如科研实验、高端制造),扭矩传感器是唯一选择。其非接触式设计可避免磨损,适合高速、高温等恶劣环境,但需考虑安装空间与成本。

选扳手:注重终端控制与操作便捷

对于螺栓紧固、设备调试等离散任务,扭矩扳手以其实时反馈与成本优势成为首选。预置式扳手适合标准化作业,数显式扳手则满足高精度需求,而电动扳手可大幅提升大扭矩场景的效率。

扭矩传感器与扭矩扳手并非替代关系,而是互补工具。前者解决“如何精准测量”的问题,后者回答“如何精准控制”的命题。选择时需明确核心需求:若需动态数据支持工艺优化,传感器是必选项;若聚焦终端装配质量,扳手则更高效。理解工具特性,方能实现测量与控制的完美平衡。

Q1:扭矩传感器能否替代扭矩扳手进行螺栓紧固?

A:不能。传感器仅用于测量扭矩值,无法提供机械反馈或控制紧固过程,需配合扳手或其他执行机构完成操作。

Q2:数显扭矩扳手的精度是否与传感器相同?

A:数显扳手内置传感器,但精度受机械结构限制,通常低于专业扭矩传感器,适合终端控制而非科研级测量。

Q3:动态扭矩传感器能否用于静态扭矩测量?

A:部分传感器可通过特殊设计实现静态测量,但动态传感器更侧重转速与扭矩的同步监测,静态场景建议选择专用静态传感器。

Q4:扭矩扳手使用后需要校准吗?

A:需定期校准。频繁使用或高强度作业可能导致扳手内部弹簧疲劳,影响精度,建议每年至少校准一次。

Q5:扭矩传感器与扳手能否组合使用?

A:可以。例如在自动化装配线中,传感器可监测电机输出扭矩,扳手则用于终端螺栓紧固,形成闭环控制系统。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn