发布时间:2025-11-23 21:18:29

作者:小编

阅读:

扭矩传感器作为工业测量的核心部件,其性能直接影响设备运行的稳定性与精度。不同品牌在技术路径、应用场景及成本结构上存在显著差异,用户需综合考量精度、响应速度、环境适应性及维护成本等因素。本文通过对比主流技术类型,分析其优劣势及适用场景,并针对不同需求提供选型建议,帮助用户平衡性能与预算,实现高性价比采购决策。

接触式传感器的“传统优势”与“致命短板”

接触式扭矩传感器通过滑环或电刷实现信号传输,其技术成熟度高、成本低廉,在中低转速场景中仍占据一定市场份额。然而,机械摩擦导致的磨损问题长期困扰用户——某实验室测试显示,连续运行半年后,滑环接触电阻波动幅度超过标准值,直接引发测量误差。此外,其安装需断开传动轴,对设备改造要求高,进一步限制了应用范围。

非接触式传感器的“技术突破”与“场景适配”

非接触式传感器采用磁电、光电或光纤原理,通过检测弹性轴变形产生的相位差或光强变化实现扭矩测量。其最大优势在于完全规避了机械磨损问题,某汽车厂商在动力总成测试中采用该技术后,设备连续运行周期从三个月延长至两年。但需注意,非接触式传感器对安装对中度要求极高,若弹性轴弯曲超过允许值,会引入附加误差,需配合高精度联轴器使用。

实验室研发:精度与响应速度的“双重考验”

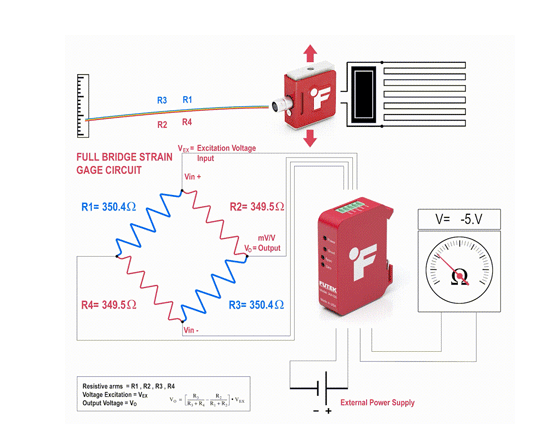

在材料疲劳测试或电机性能验证等场景中,传感器需捕捉微秒级扭矩波动。此时应优先选择采用应变片与数字滤波技术的产品,其信号处理单元可实时消除环境干扰,确保数据稳定性。某高校团队在复合材料扭矩测试中发现,该类传感器能清晰区分不同铺层角度下的力学差异,为工艺优化提供关键依据。

工业生产线:可靠性与维护成本的“长期博弈”

对于连续运行的自动化产线,传感器故障导致的停机损失远超设备本身价值。因此需重点关注产品的防护等级与冗余设计。某电子制造企业通过采用全密封结构与自诊断功能的传感器,将平均无故障时间大幅提升,同时支持热插拔更换,显著降低维护成本。

兼容性与扩展性:避免“技术孤岛”

现代工业系统常需集成多类型传感器实现数据互联。选择支持标准通信协议(如CAN、EtherCAT)的产品,可无缝对接PLC或工业互联网平台,减少二次开发成本。某机器人厂商通过统一传感器接口标准,将新机型研发周期大幅缩短,同时实现跨产线数据共享。

服务生态:从“卖产品”到“卖解决方案”

部分品牌提供包括传感器选型、安装调试及数据分析在内的全生命周期服务。某新能源车企在电池包扭矩测试中,借助供应商的仿真建模工具,提前预测传感器布局对测试结果的影响,避免反复试错,项目周期大幅压缩。

扭矩传感器的性价比并非单纯由价格决定,而是技术适配度、场景满足能力与长期服务价值的综合体现。用户在选型时应首先明确核心需求:实验室场景需侧重精度与响应速度,工业产线则需平衡可靠性与维护成本,新兴行业可关注通信兼容性与服务生态。通过匹配技术原理与工况特征,方能在性能与预算间找到最优解。

Q1:非接触式扭矩传感器是否完全无需维护?

A:非接触式传感器虽无机械磨损,但仍需定期检查弹性轴对中度及传感器清洁度,避免灰尘或振动影响检测精度。

Q2:高精度传感器是否适用于所有场景?

A:过度追求精度可能导致成本激增。例如,在粗加工设备中,普通传感器的稳定性已能满足需求,高精度产品反而因环境干扰出现数据波动。

Q3:如何判断传感器是否支持工业互联网集成?

A:可查看产品是否支持OPC UA、MQTT等工业协议,或询问供应商是否提供API接口及数据可视化平台。

Q4:传感器安装对设备改造的要求高吗?

A:接触式传感器通常需断开传动轴,改造难度较大;非接触式传感器若采用法兰安装,可减少对原设备的改动,但需确保轴系对中精度。

Q5:长期运行后传感器精度下降怎么办?

A:定期进行校准是关键。部分产品支持在线自校准功能,无需停机即可完成参数修正,可优先选择此类设计。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn