发布时间:2025-11-23 21:21:13

作者:小编

阅读:

扭矩传感器作为工业设备中的核心测量元件,其使用寿命受材料质量、工作环境、维护频率等因素影响。在理想条件下,优质传感器可稳定运行多年,但高温、高湿、高频振动等恶劣环境会加速元件老化,导致测量精度下降、信号输出异常甚至突发失效。定期维护与校准可延长传感器寿命,而超期使用可能引发设备故障与安全隐患。本文将系统分析传感器寿命的影响因素、超期风险及更换策略,并提供实用维护建议。

扭矩传感器的寿命并非固定值,而是由多重因素动态决定的。

1. 核心元件的“先天体质”

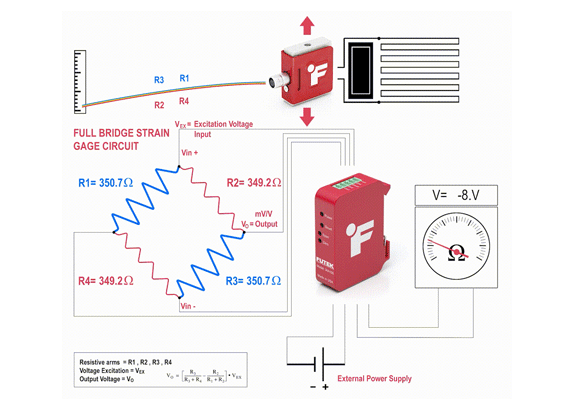

传感器内部采用应变片、弹性轴等关键元件,其材料质量直接影响寿命。优质传感器选用高弹性模量合金、耐疲劳应变片,能在长期交变载荷下保持稳定性;而低端产品可能因材料缺陷,在短时间内出现信号漂移或元件断裂。

2. 工作环境的“隐形杀手”

高温会加速元件氧化,高湿易导致电路短路,粉尘侵入可能磨损轴承,高频振动则可能引发机械疲劳。例如,在冶金设备中,传感器需承受高温铁水飞溅与剧烈振动,其寿命可能仅为实验室环境下的三分之一。

3. 使用方式的“人为影响”

过载运行是缩短寿命的常见原因。当扭矩超过传感器量程时,弹性轴可能产生永久变形,导致测量失真。此外,安装时未校准同轴度、长期未添加润滑脂等维护疏忽,也会加速元件磨损。

即使传感器未完全失效,超期使用仍可能带来多重隐患。

1. 精度下降:设备控制的“隐形偏差”

随着元件老化,传感器输出的扭矩值与实际值偏差逐渐增大。在汽车转向系统中,这可能导致方向盘助力异常,影响驾驶安全性;在工业机器人中,则可能引发轨迹偏差,降低产品合格率。

2. 信号中断:系统运行的“突发停摆”

传感器内部电路老化可能导致信号输出不稳定,例如在动态扭矩测量中,信号频率波动可能触发设备保护机制,造成生产线意外停机。

3. 性能退化:应对复杂工况的“能力不足”

长期使用后,传感器的动态响应速度可能变慢,难以捕捉快速变化的扭矩信号;过载能力也会下降,在突发冲击载荷下更易损坏。

1. 更换时机:三大信号需警惕

校准失效:多次校准后仍无法将误差控制在允许范围内;

信号异常:输出信号与扭矩变化不匹配,且排除外部干扰因素;

性能衰退:动态响应迟缓,或频繁触发过载报警。

2. 维护策略:延长寿命的“四步法”

定期润滑:每年为传感器轴承添加专用润滑脂,减少机械磨损;

环境管控:避免高温、高湿、强电磁干扰环境,必要时选用防护等级更高的产品;

规范操作:严格按量程使用,避免过载;安装时确保动力轴与负载轴同轴度;

定期检测:结合设备停机周期,对传感器进行零点漂移、线性度等参数检测。

扭矩传感器的寿命没有统一标准,其核心逻辑是“质量为基础、环境为变量、维护为保障”。用户需根据实际工况制定个性化管理方案:在恶劣环境中缩短维护周期,在稳定场景中延长检测间隔;对关键设备采用冗余设计,降低单点故障风险。通过科学管理,既能避免过早更换造成的资源浪费,也能防止超期使用引发的安全隐患。

Q1:扭矩传感器超期使用一定需要更换吗?

A:若传感器未出现精度超差、信号中断等明显故障,且通过校准能满足当前工况需求,可暂缓更换;但需缩短检测周期,密切监控性能变化。

Q2:如何判断传感器是否因环境因素损坏?

A:若传感器在短期内出现信号衰减、元件腐蚀等现象,且同批次其他设备未出现类似问题,可初步判断为环境因素导致,需升级防护等级或改善使用环境。

Q3:更换传感器时需要注意哪些技术细节?

A:需确保新传感器量程、精度、接口类型与原设备匹配;安装时严格校准同轴度,避免附加应力;更换后需重新标定系统参数。

Q4:动态扭矩传感器与静态传感器的寿命差异体现在哪?

A:动态传感器因存在旋转部件(如轴承、滑环),机械磨损风险更高,寿命通常短于静态传感器;但无接触式动态传感器(如磁电式)可规避此问题,寿命更长。

Q5:传感器寿命到期后,能否通过维修延长使用?

A:若故障仅由局部元件老化引起(如轴承磨损),可更换对应部件;但若核心应变片、弹性轴出现疲劳断裂,则需整体更换,维修价值较低。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn