发布时间:2025-12-04 01:20:42

作者:小编

阅读:

高温高压环境对压力传感器的性能提出严苛挑战,需从材料、结构、工艺三方面综合考量。陶瓷与光纤传感器凭借高熔点与化学稳定性,成为高温场景的主流选择;扩散硅传感器则通过热补偿技术提升稳定性。安装时需规避热辐射源,定期维护可延长设备寿命。

1. 材料失效:从膨胀到脆化

高温会改变传感器内部材料的晶体结构。例如,半导体压阻式传感器的硅基材料在高温下电阻率显著变化,导致测量信号漂移;金属引线与封装材料因热膨胀系数差异产生应力,可能引发焊点脱落或结构开裂。

2. 性能劣化:精度与响应的双重考验

高温环境下,气体密度降低会延长压力传递时间,导致传感器响应延迟;同时,传感器内部的热噪声增加,干扰微弱信号的采集。若未采取补偿措施,测量误差可能随温度升高呈指数级增长。

3. 机械损伤:高压下的“隐形杀手”

高压环境会加剧传感器膜片的疲劳损伤。当压力波动频率接近传感器固有频率时,可能引发共振,导致膜片破裂或密封失效。此外,高压介质的冲击还会加速传感器接口处的磨损。

1. 材料选择:耐温与抗腐的双重保障

陶瓷传感器:氧化铝、氮化硅等陶瓷材料熔点高,化学稳定性强,可耐受高温氧化性气体腐蚀,常用于冶金、化工领域。

光纤传感器:基于光信号传输,不受电磁干扰,且石英光纤的耐温上限高,适用于航空发动机等极端环境。

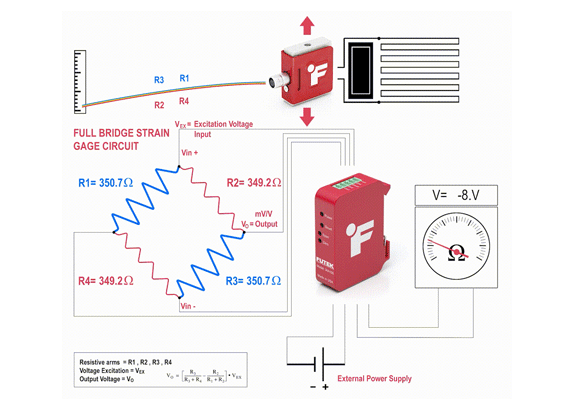

扩散硅传感器:通过热补偿电路抵消温度漂移,配合不锈钢或哈氏合金膜片,可在中高温环境中保持稳定性。

2. 结构设计:从隔离到补偿的精密布局

隔离式结构:在传感器与介质间设置冷凝圈或散热器,通过延长导压管降低介质温度,避免高温直接冲击传感器核心部件。

温度补偿模块:内置热敏电阻或热电偶,实时监测环境温度,通过算法修正压力信号。部分高端型号采用双传感器冗余设计,进一步提升可靠性。

抗冲击封装:采用金属波纹管或弹簧减震结构,缓冲高压脉冲对传感器的冲击,延长使用寿命。

3. 安装与维护:细节决定成败

位置选择:避开热辐射源与振动源,传感器接口处加装隔热套管,防止热传导损伤电路。

定期校验:使用标准压力源与温度模拟设备,检查传感器输出是否满足精度要求,及时调整补偿参数。

清洁保养:定期清理传感器表面沉积物,检查接口密封性,避免腐蚀性介质渗入导致短路。

随着材料科学的进步,超高温合金与新型陶瓷的研发将推动传感器耐温上限持续提升。集成温度、湿度等多参数的智能传感器系统,配合机器学习算法,可实现自适应温度补偿与故障预测。例如,通过分析历史数据预测传感器寿命,提前触发维护预警,避免非计划停机。

高温高压环境下的压力传感器选型,是一场材料、结构与工艺的协同博弈。从陶瓷与光纤的耐温优势,到扩散硅的热补偿技术,再到隔离式结构与智能化维护,每一项创新都在突破物理极限。未来,随着多参数集成与自适应算法的普及,传感器将不再是被动的测量工具,而是工业系统的“智能守护者”。

Q1:高温环境下,压力传感器为何需要温度补偿?

A:高温会改变传感器材料的物理特性,导致测量信号漂移。温度补偿通过实时监测环境温度,修正压力输出值,确保测量准确性。

Q2:如何判断传感器是否适合高温高压场景?

A:需关注传感器的耐温范围、压力量程、材料稳定性及补偿机制。优先选择采用陶瓷、光纤或热补偿扩散硅技术的产品,并确认其通过高温环境模拟测试。

Q3:高温高压传感器安装时需注意什么?

A:避免直接暴露于热辐射源,接口处加装隔热装置;远离振动区域,固定安装时预留减震空间;确保管路设计无气泡滞留,防止测量误差。

Q4:传感器在高温下寿命缩短怎么办?

A:定期校验并调整补偿参数,及时更换老化部件;选择具有自诊断功能的智能传感器,通过数据分析预测寿命,提前规划维护周期。

Q5:高温高压传感器能否用于液体介质?

A:需确认传感器膜片材质与液体兼容性。例如,哈氏合金膜片适用于腐蚀性液体,陶瓷膜片则更耐高温氧化性介质。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn