发布时间:2025-12-31 23:24:58

作者:小编

阅读:

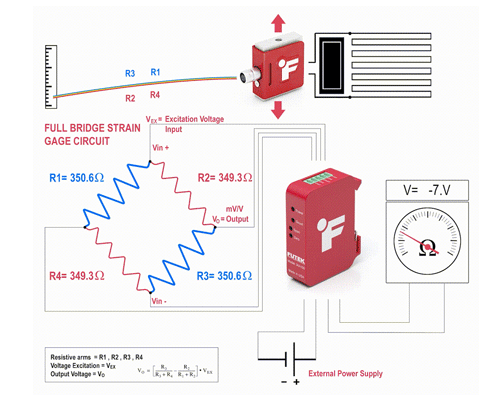

在工业自动化、科研实验或日常设备监测中,力传感器如同设备的“感知触角”,其测量范围的精准选择直接决定了数据可靠性、设备安全性及长期运行成本。然而,许多用户在选型时面临两难困境:选小量程怕超载损坏,选大量程又担心精度不足,甚至因成本过高影响项目推进。如何破解这一矛盾?本文将从技术原理、应用场景及选型逻辑出发,系统解析力传感器测量范围的选择方法。

场景1:量程过小,设备“超载罢工”

某机械臂在抓取重物时频繁触发过载保护,经排查发现传感器量程仅覆盖设计载荷的80%,长期运行导致传感器内部弹性体永久变形,最终需整体更换。

场景2:量程过大,数据“失真失效”

某材料拉伸试验中,因选用大量程传感器,微小形变信号被噪声淹没,实验数据波动超出允许范围,导致研发周期延长。

关键矛盾:量程与精度呈反比关系——量程越大,单位测量分辨率越低;量程过小,则存在超载风险。选型需在两者间找到平衡点。

1. 应用场景的载荷特性

静态载荷:如称重系统,需覆盖最大载荷并预留安全余量(通常为最大载荷的120%-150%)。

动态载荷:如冲击试验,需考虑瞬时峰值载荷,建议选择量程为预期峰值的2倍以上。

往复载荷:如疲劳测试,需评估载荷循环中的最大值与最小值,避免量程边界附近反复波动导致传感器疲劳。

2. 环境干扰的叠加效应

温度变化、振动、电磁干扰等环境因素可能引入额外载荷。例如,高温环境下材料热膨胀可能产生附加应力,需通过温度补偿或扩大量程规避风险。

3. 精度需求的隐性门槛

传感器精度通常以满量程的百分比表示(如0.1%FS)。若需检测微小力变化(如纳米级材料变形),需选择量程尽可能小的传感器以提升分辨率。

4. 长期运行的稳定性考量

传感器弹性体在接近量程上限时易发生蠕变,长期使用可能导致零点漂移。建议实际工作载荷不超过量程的70%-80%。

步骤1:明确载荷边界

通过理论计算、仿真分析或预实验,确定应用场景中的最大载荷、最小载荷及典型载荷范围。

步骤2:评估动态特性

对动态载荷场景,分析冲击系数、振动频率等参数,确定峰值载荷的放大倍数。

步骤3:预留安全余量

根据行业经验,在理论最大载荷基础上增加20%-50%余量,避免意外超载。

步骤4:验证精度匹配

结合精度需求反推量程上限。例如,若需检测0.1N的力变化,且传感器精度为0.1%FS,则量程应≤100N。

误区1:盲目追求“大而全”

大量程传感器成本高、体积大,且低量程段精度低,可能造成资源浪费。

误区2:忽视安装方式的影响

传感器安装方向(如水平、垂直)可能因重力引入附加载荷,需在选型时修正。

误区3:忽略长期稳定性

传感器弹性体疲劳后量程可能缩小,需定期校准并预留老化余量。

力传感器测量范围的选择需综合载荷特性、环境条件、精度需求及成本因素,通过科学计算与经验验证相结合的方式确定。合理的选型不仅能延长传感器寿命,更能提升系统可靠性,避免因数据失真或设备损坏导致的连锁风险。

Q1:如何判断传感器是否超载?

A:观察输出信号是否接近量程上限,或通过校准设备检测弹性体形变是否超出线性范围。

Q2:动态载荷场景下,量程该如何确定?

A:需分析冲击系数(通常为静态载荷的2-5倍),并选择能覆盖瞬时峰值的传感器。

Q3:传感器量程与精度如何兼顾?

A:优先满足精度需求,在微小力检测场景中选择小量程传感器;若载荷范围大,可考虑多传感器分级测量。

Q4:环境温度对量程选择有何影响?

A:高温可能导致材料膨胀,需通过温度补偿或扩大基础量程规避附加应力。

Q5:传感器长期使用后量程会变化吗?

A:弹性体疲劳可能导致量程缩小,需定期校准并预留老化余量,建议工作载荷不超过量程的80%。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn