发布时间:2026-01-04 23:24:11

作者:小编

阅读:

在工业自动化与精密测量领域,力传感器作为核心元件,其寿命与更换周期始终是用户关注的焦点。从智能工厂的机械臂到汽车测试平台,从医疗设备的力反馈系统到建筑结构监测,力传感器的可靠性直接影响着生产安全与数据精度。然而,许多用户对"使用年限"存在认知误区:有人认为设备标注的质保期即寿命上限,有人则认为只要外观完好就能继续使用。这种模糊认知可能导致设备过载运行,埋下安全隐患。本文将从技术原理出发,系统解析影响传感器寿命的核心因素,并给出科学更换的决策依据。

材料老化机制

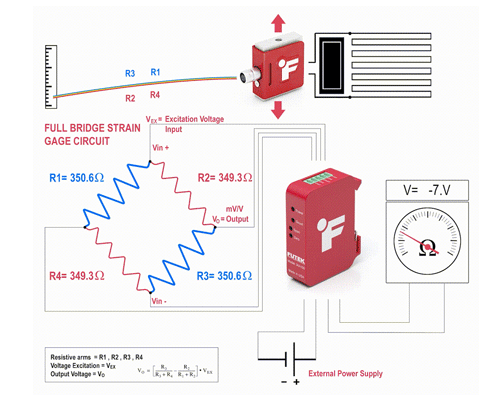

传感器核心元件通常采用金属应变片或半导体材料,其性能会随时间发生不可逆变化。金属材料在长期受力状态下会产生蠕变现象,导致弹性模量下降;半导体材料则可能因温度波动出现载流子迁移率变化,影响信号输出稳定性。环境中的湿度、腐蚀性气体也会加速材料降解,例如在沿海地区使用的传感器,盐雾侵蚀可能导致接触电阻增大。

机械应力累积效应

频繁的往复载荷会使传感器内部产生微裂纹,这种损伤在初期难以通过外观检测发现。当裂纹扩展至临界尺寸时,传感器会突然失效。这种"疲劳损伤"与加载频率、载荷幅值密切相关,例如在冲压设备中使用的传感器,其寿命可能仅为静态测量场景的三分之一。

环境适应性挑战

温度剧烈变化会引发材料热胀冷缩,导致结构应力重新分布。在温差较大的环境中,传感器可能因热应力产生永久变形。振动环境则可能使焊接点松动,造成接触不良。某研究机构对不同环境下的传感器进行跟踪发现,在恒温实验室中使用的传感器,其有效寿命比户外环境延长近一倍。

精度衰减检测

当传感器使用超过设计寿命后,需进行多维度检测。首先通过标准砝码进行静态标定,观察线性度误差是否超过允许范围;其次进行动态响应测试,检查信号上升时间是否满足系统要求;最后进行温度漂移测试,验证输出稳定性。若任一指标超出技术规范,即需考虑更换。

安全隐患排查

老化传感器可能引发连锁反应:输出信号失真导致控制系统误动作,机械结构过载引发设备损坏,甚至造成人员伤害。在起重设备中,力传感器失效可能导致超载保护失效,这种隐性风险往往比显性故障更具破坏性。因此,安全关键场景的传感器应建立更严格的更换标准。

分级管理策略

根据应用场景的重要性建立三级管理体系:A类(安全关键)传感器实行强制更换制度,达到设计寿命后立即更换;B类(生产关键)传感器实施预防性更换,在寿命末期增加检测频次;C类(一般监测)传感器采用状态维修模式,根据实际性能决定是否更换。

维护延长方案

通过技术手段可延长传感器有效寿命:定期清洁防止污垢积累,避免传感器承受侧向力,安装减震装置降低振动影响,配置温度补偿模块抵消环境干扰。某汽车测试平台通过优化安装方式,使传感器寿命延长了近四成。

技术升级路径

当现有传感器接近寿命终点时,可评估升级新型传感器。新一代产品通常采用更先进的材料体系,如纳米复合材料应变片,其抗疲劳性能提升显著。同时,智能传感器具备自诊断功能,可实时监测健康状态,为更换决策提供数据支持。

力传感器的寿命管理需要建立"技术评估+风险控制"的双重机制。用户应摒弃"到期必换"的简单思维,转而通过专业检测判断设备状态。对于安全关键场景,需建立预防性更换制度;对于一般应用,可通过维护保养延长使用寿命。最终目标是构建成本与安全平衡的传感器生命周期管理体系,确保系统长期稳定运行。

Q:传感器寿命到期后继续使用会有什么后果?

A:可能引发测量精度下降、控制系统误动作、设备过载损坏等风险,在安全关键场景可能造成人员伤害。

Q:如何判断传感器是否需要更换?

A:需通过静态标定、动态响应、温度漂移等专业检测,任一关键指标超出技术规范即需更换。

Q:延长传感器寿命有哪些有效方法?

A:定期清洁维护、避免侧向力加载、配置减震装置、安装温度补偿模块等措施可显著延长使用寿命。

Q:新型传感器与传统产品寿命有何差异?

A:采用纳米复合材料等新技术的新一代产品,其抗疲劳性能和环境适应性通常优于传统传感器。

Q:不同使用场景的传感器更换标准是否相同?

A:安全关键场景需严格执行强制更换制度,生产关键场景可实施预防性更换,一般监测场景可采用状态维修模式。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn