发布时间:2026-01-06 23:19:22

作者:小编

阅读:

在工业自动化、精密制造与科研实验中,力传感器是测量力的核心元件,其精度直接影响数据可靠性。然而,安装环节的细微偏差可能导致测量误差显著增大,甚至引发设备故障。本文将从误差成因、影响机制及解决方案三方面,系统解析如何避免安装误差,确保测量精度。

1. 机械定位偏差:方向与对中失准

力传感器的测量轴线需与被测力方向严格对齐。若安装面倾斜或传感器轴线与受力方向存在夹角,侧向力会通过杠杆效应产生附加弯矩。例如,在液压机压力测试中,倾斜安装可能导致测量值与实际值偏差显著。此外,动态载荷下的振动会进一步放大位置偏移,形成累积误差。

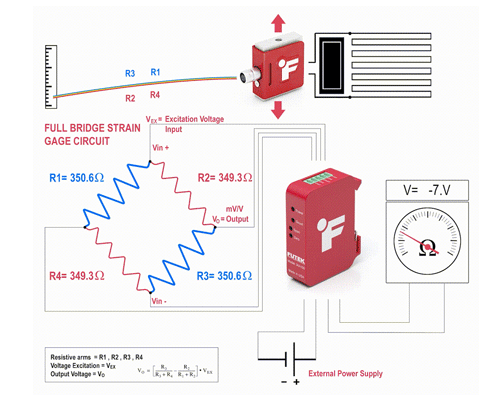

2. 电气连接缺陷:信号干扰与屏蔽失效

信号线与动力线共管敷设、屏蔽层接地不良或接头氧化,均会引入电磁干扰。典型表现为输出信号波动超过量程范围,或出现周期性噪声。例如,未单端接地的屏蔽层可能因接地电阻过高,导致工频干扰渗入信号回路。

3. 环境适配不足:温度与防护失配

传感器未根据工作环境选择适配型号时,温度变化会引发材料热胀冷缩,导致零点漂移。在腐蚀性环境中,防护等级不足可能使内部元件受潮,进一步恶化性能。例如,未采用耐高温补偿设计的传感器在高温场景下,输出信号可能随温度波动而失真。

4. 校准流程疏漏:标准与点位缺失

使用低精度标准器校准高精度传感器,或仅进行单点校准而忽略线性度检测,会导致量程范围内误差分布不均。此外,校准环境未控制温湿度,可能掩盖环境因素对传感器输出的真实影响。

1. 线性度恶化

侧向力与弯矩会改变传感器弹性体的应力分布,使输出信号与输入力不再呈线性关系。例如,在拉伸试验中,未消除弯矩的传感器可能因弹性体局部过载,导致非线性误差显著增大。

2. 重复性下降

机械连接松动或电气干扰会导致多次测量结果波动。例如,未使用扭矩扳手紧固的螺栓连接,可能因预紧力不一致,使传感器在重复加载时输出值离散。

3. 动态响应失真

在振动测试中,安装基础不稳定会放大传感器自身的共振频率,导致输出信号出现谐波失真。例如,未加固的传感器在高频振动下,可能因机械惯性无法准确跟踪快速变化的力信号。

1. 机械安装:精准对中与刚性固定

基座预处理:使用三坐标测量仪检测安装面平面度,确保误差在允许范围内。

激光校准:采用激光跟踪仪调整传感器轴线,使其与受力方向夹角趋近于零。

防松设计:在连接部位加装弹簧垫圈,配合扭矩扳手按标准值紧固,避免松动。

2. 电气连接:规范布线与屏蔽处理

布线分离:信号线与动力线间距保持足够距离,交叉时呈直角以减少耦合。

屏蔽优化:选用双绞屏蔽电缆,屏蔽层在控制柜端单点接地,接地电阻符合要求。

接头维护:使用导电膏处理接触面,定期检查连接器插针氧化情况。

3. 环境适配:型号匹配与防护升级

温度补偿:根据工作温度范围选择带补偿功能的传感器,确保热膨胀系数匹配。

防护增强:在腐蚀性环境中采用高防护等级设备,并加装防尘罩以隔离杂质。

过载保护:在传感器与被测物间加装机械限位块,限制最大形变量。

4. 校准维护:设备升级与多点检测

标准器精度:使用高精度标准砝码进行校准,确保标准器精度高于被检设备。

多点校准:在量程范围内选取多个等分点进行双向加载校准,覆盖全量程误差。

环境控制:搭建恒温恒湿校准室,配备温湿度记录仪实时监测。

力传感器的安装误差防控是一个系统性工程,需从机械定位、电气连接、环境适配到校准维护全流程优化。通过精准对中、规范布线、环境匹配与严格校准,可显著提升测量可靠性。实际应用中,需结合具体工况制定安装方案,并建立定期维护机制,从源头杜绝隐患。

Q1:传感器安装后零点不稳定,可能是什么原因?

A:需检查接地是否良好、是否存在电磁干扰、机械连接是否松动。建议用示波器检测信号噪声,排除电气干扰后,重点检查安装预紧力与连接件紧固状态。

Q2:如何选择适合高温环境的力传感器?

A:优先选用带温度补偿功能的应变式传感器,其工作温度范围需覆盖实际环境。同时需考虑传感器材料与被测物的热膨胀系数匹配性,避免因温差导致附加应力。

Q3:动态测量中如何减少振动对传感器的影响?

A:可采取以下措施:加固安装基础以提升刚性;在传感器与被测物间加装阻尼器以吸收振动能量;选用频率响应更高的传感器以匹配信号特性。

Q4:传感器长期使用后精度下降,如何恢复?

A:首先进行全面校准,检查零点与量程偏差;其次清洁传感器表面与连接件,更换磨损部件;最后评估使用环境是否发生变化,必要时升级防护等级或调整安装方式。

Q5:多传感器协同测量时如何避免干扰?

A:需统一规划布线方案,避免信号线交叉;为每个传感器分配独立屏蔽通道;在软件层面采用数字滤波算法,分离不同频率的干扰信号。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn