发布时间:2026-01-07 00:43:58

作者:小编

阅读:

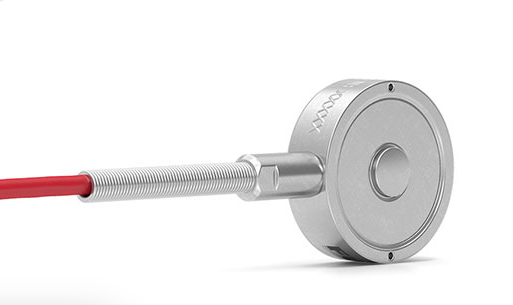

在工业自动化、科研实验与尖端制造领域,力的瞬时变化往往蕴含着关键信息。从机械臂的精准操作到材料断裂的临界分析,从高速列车的动态载荷监测到半导体封装的微力控制,对瞬时力的捕捉能力已成为衡量技术突破的核心指标。高速力传感器,正是为解决这一需求而生的精密仪器,它以微秒级响应速度与高动态精度,重新定义了力学测量的边界。

传统力传感器受限于采样频率与机械惯性,在高速场景中常面临两大困境:峰值丢失与波形畸变。例如,在汽车碰撞实验中,车身结构承受的冲击力可能在几十毫秒内完成从零到峰值再回落的全过程,若传感器响应滞后,记录的力值曲线将出现断层,导致吸能效果分析失真;在半导体封装环节,晶圆键合时的键合力偏差超过临界值即可能引发芯片失效,而普通传感器难以在瞬时突变中触发保护机制。这些场景的共同痛点,催生了高速力传感器的技术革新。

1. 核心原理:从机械形变到电信号的极速转换

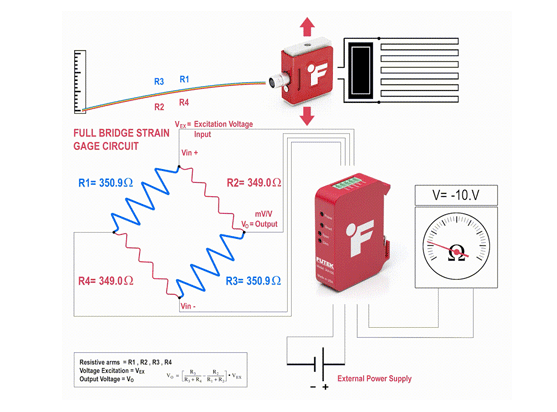

高速力传感器通过优化敏感元件与信号处理链路,将力的作用时间压缩至微秒级。以压电式传感器为例,其利用压电材料的逆压电效应,当外力施加时,材料内部晶格发生形变,直接产生与力值成正比的电荷信号,省去了电阻应变片需通过形变改变电阻、再经电桥电路转换的中间环节,显著降低了信号延迟。应变式传感器则通过减小弹性体质量块惯性、采用高刚度材料,使形变响应速度提升,配合高速采样电路,实现动态力值的连续捕捉。

2. 关键技术:抗干扰与动态补偿

高速测量环境常伴随电磁噪声、机械振动与温度波动,传感器需通过多重技术保障数据可靠性。金属屏蔽外壳可隔离外部电磁干扰;内置温度补偿模块能抵消环境温变对材料弹性模量的影响;数字滤波算法则可剔除高频噪声,保留有效力值信号。例如,在风力发电机组叶片的挥舞力监测中,传感器需在强风振动与温度剧变中稳定工作,其动态补偿技术可确保测量误差控制在极小范围内。

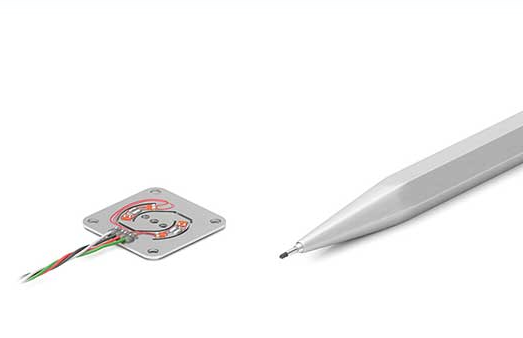

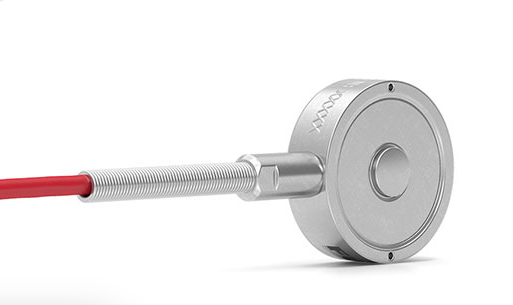

3. 结构创新:微型化与集成化设计

为适应狭小空间与复杂工况,高速力传感器向微型化与集成化演进。部分型号直径不足两厘米,厚度仅数毫米,可直接嵌入机械臂末端或加工设备关键节点。其接口设计兼容主流通信协议,支持快速接入工业计算机或实验室测试平台,降低了系统集成难度。例如,在机器人协作场景中,微型传感器可实时反馈末端执行器与工件的接触力,通过闭环控制实现柔顺操作,避免因冲击力过大导致工件损坏。

1. 精密制造:从材料测试到装配控制

在新型复合材料研发中,传感器可模拟实际工况下的快速加载过程,完整记录材料从弹性变形到断裂的全过程力值变化曲线,为强度分析与疲劳寿命评估提供依据;在汽车零部件装配线上,螺栓拧紧机通过传感器实时采集扭矩值,若检测到异常波动,系统将立即停机,防止螺栓过紧或松动。

2. 科研实验:动态力学分析的“显微镜”

在材料动态力学测试中,传感器可捕捉高频振动或冲击下的力值变化,揭示材料在极端条件下的力学行为;在生物力学研究中,传感器可测量人体关节在运动中的瞬时受力,为运动损伤预防与康复训练提供数据支持。

3. 交通领域:安全与性能的“守护者”

在轨道交通领域,传感器可监测列车转向架的动态载荷,优化悬挂系统参数,提升运行平稳性;在航空发动机测试中,传感器可测量叶片的高频振动应力,预防疲劳断裂风险。

高速力传感器通过原理创新、技术突破与结构优化,实现了对瞬时力变化的精准捕捉。其应用场景已从传统工业延伸至前沿科技领域,成为推动自动化生产、新材料研发与安全测试的关键工具。随着微电子技术与数字信号处理技术的进步,未来传感器将向更高频率、更低功耗与更强环境适应性方向发展,为更多新兴领域提供可靠的力学测量支持。

Q1:高速力传感器与普通力传感器的主要区别是什么?

A:高速力传感器在响应速度、采样频率与动态精度上显著优于普通传感器,可捕捉微秒级瞬时力变化,而普通传感器更适合静态或低频动态测量。

Q2:高速力传感器能否用于液体压力测量?

A:部分高速力传感器可通过结构适配测量液体压力,但需根据流体特性选择密封与耐腐蚀设计,其核心优势仍在于动态力捕捉。

Q3:在高温环境中,高速力传感器如何保持稳定性?

A:通过选用高温稳定材料、优化弹性体结构与内置温度补偿算法,传感器可在高温下维持测量精度,但需根据具体工况选择适用型号。

Q4:高速力传感器的使用寿命如何评估?

A:使用寿命取决于材料疲劳强度、加载频率与维护条件,高频冲击工况下需定期检测弹性体形变与信号稳定性。

Q5:微型化高速力传感器是否会影响测量精度?

A:微型化设计通过优化结构与材料,可在缩小体积的同时保持高精度,但需权衡量程与灵敏度,选择适合应用场景的型号。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn