发布时间:2026-01-09 00:34:17

作者:小编

阅读:

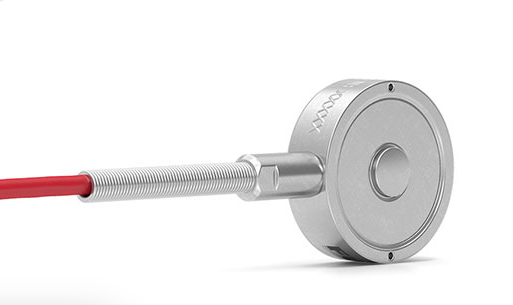

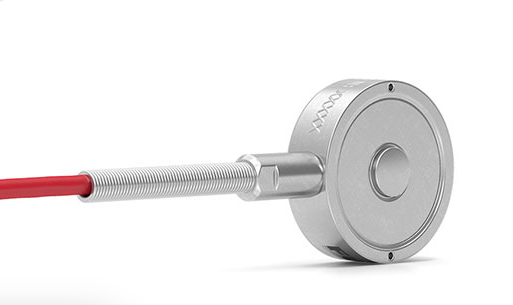

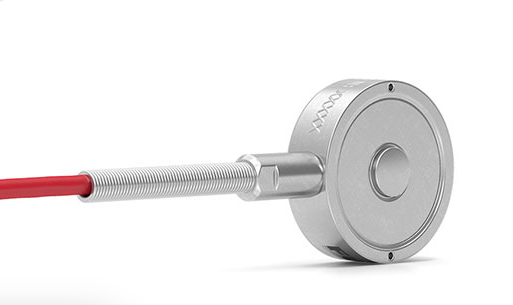

在深海探测、航空航天、重型机械等高压场景中,力传感器如同设备的"神经末梢",实时感知压力变化并传递关键数据。然而,高压环境带来的物理冲击、介质侵蚀与电磁干扰,让许多人对这类精密仪器的安全性产生疑虑:它们真的能在极端条件下稳定运行吗?本文将从技术原理、材料创新与系统设计三个维度,揭开高压环境下力传感器的安全保障机制。

高压场景的特殊性在于,传感器需同时应对多重挑战:机械应力方面,深海设备需承受水压与设备自重的双重挤压,航空航天领域则面临起飞时的瞬时冲击;环境侵蚀层面,化学介质可能腐蚀传感器外壳,湿度变化易引发内部电路短路;电磁干扰方面,大型设备运行时产生的电磁场,可能干扰传感器的信号传输。这些因素叠加,导致传统传感器在高压环境中易出现信号漂移、结构变形甚至失效。

例如,某深海探测器曾因传感器密封失效,导致海水渗入内部电路,引发数据采集中断;某重型机械在高压作业时,传感器因材料疲劳出现读数偏差,最终导致设备误操作。这些案例揭示了高压环境对传感器安全性的严苛要求。

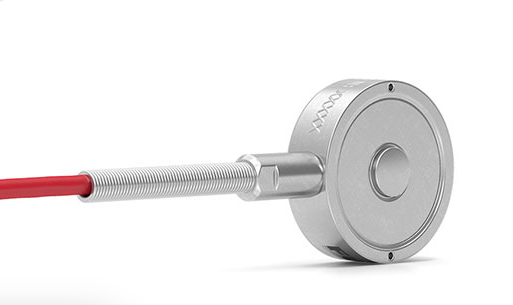

1. 抗冲击材料:硬核外壳的"软着陆"设计

现代力传感器采用复合材料外壳,通过多层结构分散压力。外层通常为高强度合金或工程塑料,可抵御直接冲击;中层填充缓冲材料,如硅胶或发泡金属,吸收剩余能量;内层则使用防震支架固定核心元件,避免机械振动对敏感部件的损伤。这种"硬-软-硬"的分层设计,如同为传感器穿上"防弹衣",即使遭遇高压冲击,内部电路仍能保持稳定。

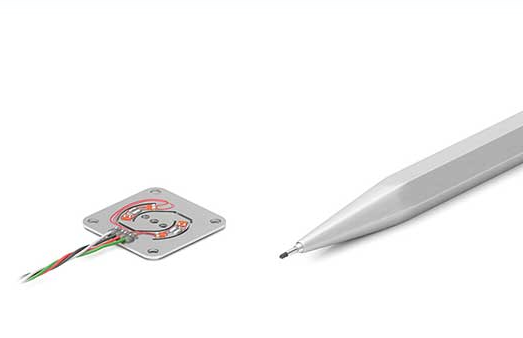

2. 密封技术:微观层面的"防水防尘"

高压环境中的液体或气体渗透,是传感器失效的常见原因。新一代传感器采用激光焊接工艺,将外壳缝隙控制在微米级,配合特殊密封胶填充,形成无死角防护。部分设计更引入"自愈合"材料,当外壳出现微小裂纹时,材料中的化学成分会主动修复裂缝,阻止介质进一步侵入。这种技术使传感器在高压液体或气体中也能长期稳定工作。

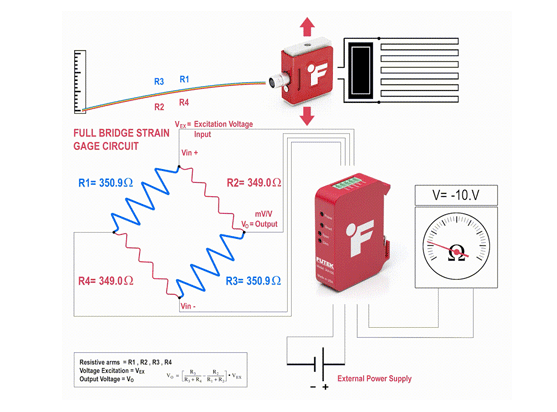

3. 电磁兼容设计:信号传输的"降噪"艺术

高压设备运行时产生的电磁场,可能干扰传感器的模拟信号传输。为解决这一问题,工程师采用"屏蔽+滤波"的双重策略:外壳使用导电材料包裹,形成法拉第笼效应,阻隔外部电磁干扰;内部电路则集成滤波芯片,过滤掉高频噪声,确保信号纯净度。此外,部分传感器还采用数字信号传输技术,通过编码加密增强抗干扰能力,即使身处电磁"风暴",也能准确传递数据。

现代力传感器的安全设计已超越"耐压"范畴,转向智能化防护。通过内置微处理器,传感器可实时监测自身状态:当检测到温度异常、信号波动或结构变形时,会立即触发预警机制,通过无线模块向控制系统发送警报。部分高端型号甚至具备自诊断功能,能定位故障点并生成维修建议,将安全隐患消除在萌芽阶段。

这种"预防-监测-修复"的闭环设计,使传感器从被动承受高压的"工具",转变为主动管理风险的"智能节点"。例如,某深海钻探平台通过部署智能传感器网络,实现了对钻头压力、钻杆扭矩的实时监控,成功将设备故障率降低,作业效率提升。

高压环境下的力传感器安全,本质是材料科学、精密制造与智能技术的综合较量。通过抗冲击材料、密封技术与电磁兼容设计的三重防护,结合智能化预警系统,现代传感器已能在极端条件下稳定运行。未来,随着纳米材料与人工智能技术的融合,力传感器的安全性与可靠性将进一步提升,为深海探测、航空航天等高压领域提供更坚实的支撑。

Q1:高压环境会缩短力传感器的使用寿命吗?

A:若采用抗冲击材料与密封设计,传感器寿命与常规环境无显著差异,但需定期检查密封件与连接线路。

Q2:如何判断传感器是否适应高压场景?

A:需关注其防护等级(如IP68代表防尘防水)、材料耐压性(如钛合金外壳)及电磁兼容认证(如CE认证)。

Q3:高压作业中传感器读数异常怎么办?

A:首先检查连接线路是否松动,其次确认传感器是否受潮或遭受机械损伤,最后通过自诊断功能排查故障。

Q4:传感器在高压环境中需要特殊维护吗?

A:建议每半年进行一次外观检查与密封性测试,避免使用腐蚀性清洁剂,存储时保持干燥通风。

Q5:高压与高温同时存在时,传感器如何保障安全?

A:需选择耐高温材料(如陶瓷基板)与散热设计,部分型号通过热管技术将热量导出,确保核心元件温度稳定。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn