发布时间:2026-01-11 23:57:29

作者:小编

阅读:

在工业自动化、结构健康监测和精密制造领域,力测量技术是保障系统安全与性能的核心环节。面对市场上琳琅满目的测量方案,工程师常陷入选择困境:力传感器与应变片究竟有何本质区别?如何根据场景需求精准匹配技术方案?本文将从工作原理、性能特征和应用场景三个维度展开深度解析,为技术选型提供系统性指导。

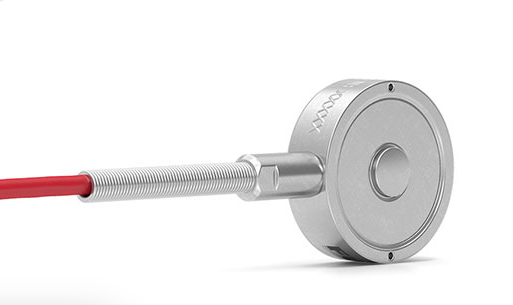

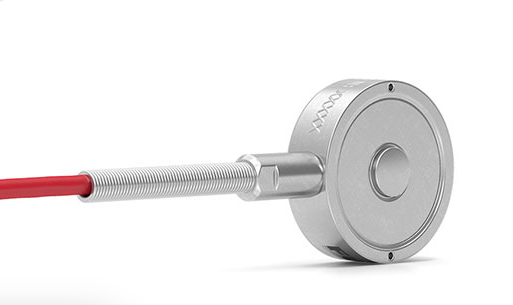

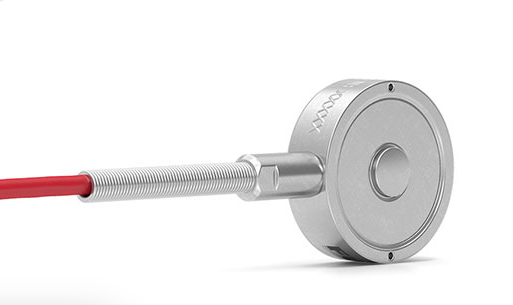

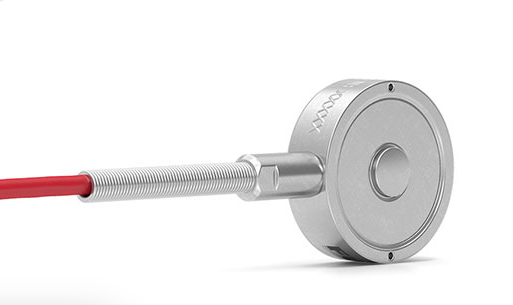

力传感器是集成化测量装置,其核心在于将力学量直接转换为电信号。以压电式为例,当外力作用于压电晶体时,晶体内部电荷分布发生改变,产生与力成比例的电压信号。这种"力-电"直接转换机制使其具备微秒级响应速度,特别适用于冲击载荷、振动监测等动态场景。

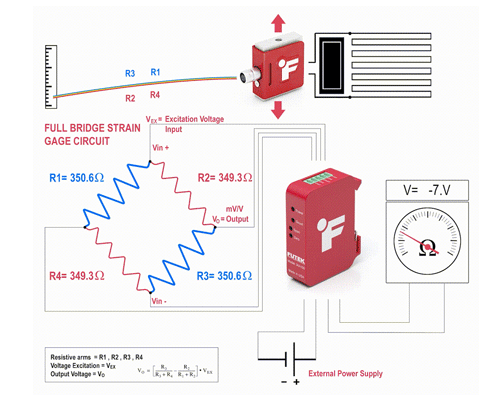

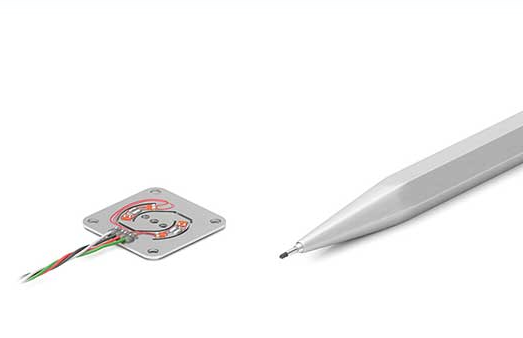

应变片则属于敏感元件范畴,其工作原理基于金属或半导体材料的应变效应。当弹性体受力变形时,粘贴其上的应变片同步发生形变,导致电阻值变化。通过惠斯通电桥电路将电阻变化转换为电压信号,再结合材料力学参数反推应力值。这种间接测量方式决定了其更适合静态或准静态载荷监测。

在动态性能方面,压电式力传感器展现显著优势。其刚性联接结构使传感器本体几乎不产生形变,力直接作用于压电晶体,避免了传统应变式方案中弹性体变形带来的信号延迟。这种特性使其在刀具切削力监测、碰撞试验等需要纳秒级响应的场景中成为首选。

测量精度层面,应变片方案通过全桥配置实现温度自补偿。四个应变片分别粘贴在正负应变区,当温度变化时,相邻应变片的电阻变化相互抵消,有效消除热漂移影响。这种设计使其在桥梁结构健康监测、航空航天载荷测试等需要长期稳定性的场景中表现卓越。

1. 动态力测量场景

在汽车碰撞试验中,需要同步捕获三个方向的冲击力数据。压电式三向力传感器通过刚性联接结构,可直接输出空间力矢量,无需复杂的多传感器组合。其μs级响应速度可完整记录碰撞过程中的力波形态,为安全气囊触发算法提供关键数据支撑。

2. 静态应力监测场景

大型桥梁的应力监测需要长期稳定的数据采集。应变片方案通过分布式布置,可构建全桥应力场模型。每个监测点采用全桥配置应变片,配合数据采集系统的温度补偿算法,实现毫米级应变分辨率。这种方案已广泛应用于跨海大桥、高层建筑的结构健康监测系统。

3. 复合测量场景

在风力发电机组叶片测试中,需要同时获取挥舞力矩、摆振力矩和扭矩数据。混合测量方案将压电式力传感器用于动态载荷监测,应变片用于静态应力分布测量。通过数据融合算法,可实现从瞬态冲击到长期疲劳的全周期载荷分析。

测量对象特性:动态载荷优先选择压电式,静态应力适合应变片方案

环境适应性:高温环境需考虑应变片胶粘剂耐温性,潮湿环境需选择防护等级更高的传感器

安装空间:微型化场景可选MEMS压电传感器,空间充裕时可采用应变片+弹性体的组合方案

信号处理需求:需要原始力信号的场景选压电式,需应力分布数据的选应变片方案

长期成本:考虑校准周期、维护复杂度等全生命周期成本

力传感器与应变片的技术分野本质上是测量哲学差异的体现:前者追求"力-电"的直接转换,后者侧重"形变-应力"的间接推导。在实际工程中,二者并非替代关系,而是互补共生的技术生态。通过理解其物理本质、性能特征和应用边界,工程师可构建出更精准、更可靠的力测量系统,为装备安全与性能提升奠定坚实基础。

Q1:应变片能否用于动态力测量?

A:传统应变片受弹性体变形延迟限制,不适合高频动态测量。但通过优化弹性体设计(如采用薄壁圆筒结构)可扩展至数百赫兹的中频范围。

Q2:压电式传感器是否需要外部电源?

A:压电效应是机械能到电能的直接转换,无需外部供电。但电荷放大器等信号调理电路需要独立电源支持。

Q3:应变片测量系统如何提高抗干扰能力?

A:采用六线制接法可消除引线电阻影响,金属屏蔽层可抑制电磁干扰,数字滤波算法可提升信噪比。

Q4:压电传感器能否测量静态力?

A:传统压电传感器存在电荷泄漏问题,不适合长期静态测量。但通过集成低泄漏电路设计,可实现分钟级的准静态测量。

Q5:如何选择应变片的基底材料?

A:聚酰亚胺基底适合高温环境,酚醛基底成本较低,玻璃纤维增强基底可提升机械强度,需根据具体工况选择。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn