发布时间:2026-01-12 00:19:13

作者:小编

阅读:

在工业自动化与智能化浪潮中,称重技术作为生产流程中的关键环节,正经历着从传统模拟向数字技术的深刻转型。数字称重传感器凭借其抗干扰、远传输、免标定等核心优势,逐渐成为化工、物流、食品加工等领域的首选设备。本文将从技术原理、应用痛点、解决方案三个维度,解析数字称重传感器如何突破传统局限,重新定义工业计量标准。

1. 信号衰减与传输瓶颈

模拟传感器输出微伏级电信号,在长距离传输中易受电缆电阻、电磁干扰影响,导致信号失真。例如,在大型储料罐称重系统中,模拟信号传输超过数米后,精度可能下降,需额外配置信号放大器,增加系统复杂度。

2. 环境适应性差

温度波动、潮湿、腐蚀性气体等环境因素会直接影响模拟传感器的灵敏度与稳定性。例如,在高温车间或露天环境中,模拟传感器的零点漂移现象频繁,需频繁校准以维持精度。

3. 标定与维护成本高

模拟传感器需现场逐点标定,依赖专业设备与人工操作,耗时且易引入误差。若传感器损坏更换,需重新调试整个称重系统,导致生产中断。

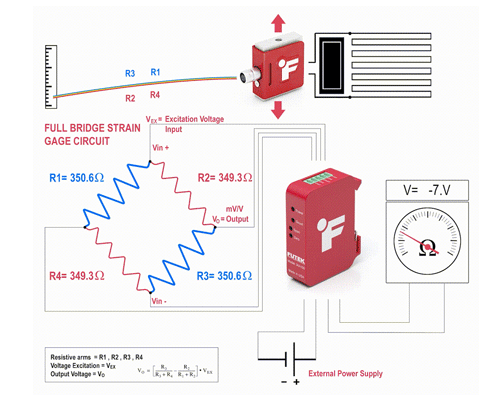

1. 信号处理:从模拟到数字的跨越

数字传感器内置微处理器与高精度A/D转换模块,将微弱应变信号直接转换为数字量,通过现场总线技术传输。这一过程彻底消除信号衰减问题,传输距离大幅提升,且具备通信纠错能力,确保数据可靠性。

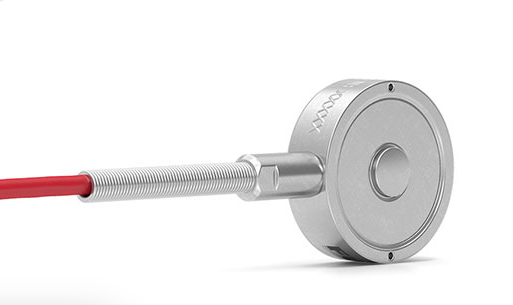

2. 抗干扰设计:构建“电磁免疫”屏障

采用全密封金属外壳与多层屏蔽结构,数字传感器可有效抵御工业环境中的电磁干扰、浪涌冲击。例如,在电力设备密集的工厂中,数字传感器仍能保持稳定输出,避免因电压波动导致的测量误差。

3. 智能补偿与自诊断功能

通过内置算法,数字传感器可自动补偿温度、线性、蠕变等误差,无需人工干预。同时,实时监测传感器状态,如过载、偏载、信号异常等,并通过故障代码提示维护需求,实现预测性维护。

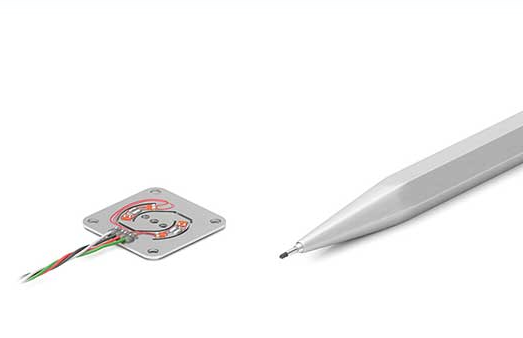

4. 模块化设计:简化安装与维护

数字传感器采用标准化接口与航空插头,支持热插拔与即插即用。更换传感器时,仅需输入基础参数,系统可自动识别并适配,无需重新标定,大幅缩短停机时间。

1. 大型储料罐称重:突破距离限制

在化工、粮食加工等行业,数字传感器通过长距离数字传输,实现多点分布式称重,消除模拟信号传输中的“盲区”,确保全罐体重量监测的实时性与准确性。

2. 动态轨道衡:提升计量效率

在铁路货运场景中,数字传感器的高采样率与快速响应能力,可精准捕捉列车行驶中的动态载荷变化,避免传统模拟传感器因信号延迟导致的计量误差。

3. 自动化配料系统:集成控制与数据追溯

数字传感器与工业物联网平台无缝对接,实时上传称重数据至云端,支持远程监控与历史数据回溯。在食品、制药等行业,这一特性可满足严格的质量追溯要求,提升生产透明度。

数字称重传感器通过信号数字化、智能补偿、抗干扰设计等技术突破,解决了传统模拟传感器在精度、稳定性、维护成本等方面的痛点。其长距离传输、自诊断、模块化安装等特性,不仅提升了工业计量的效率与可靠性,更为智能制造、物联网应用提供了基础支撑。随着技术迭代,数字称重传感器正从单一测量工具,进化为工业数据采集与过程控制的核心节点。

Q1:数字称重传感器能否完全替代模拟传感器?

A:在大多数工业场景中,数字传感器凭借抗干扰、免标定等优势已成为主流选择,但模拟传感器在简单、低成本应用中仍有市场。

Q2:数字传感器如何应对极端环境?

A:通过全密封金属外壳、多层屏蔽结构与温度补偿算法,数字传感器可在高温、潮湿、强电磁干扰等环境中稳定工作。

Q3:更换数字传感器后是否需要重新调试系统?

A:无需重新标定,仅需输入基础参数,系统可自动识别并适配新传感器,大幅缩短维护时间。

Q4:数字传感器的通信协议是否通用?

A:主流数字传感器支持现场总线协议,可与多数工业控制系统兼容,部分型号还提供定制化通信接口。

Q5:数字传感器能否用于动态称重?

A:高采样率与快速响应设计使数字传感器可精准捕捉动态载荷变化,适用于轨道衡、皮带秤等动态计量场景。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn