发布时间:2025-09-03 12:14:31

作者:小编

阅读:

快递业务量激增暴露传统分拣称重瓶颈。小型称重传感器凭借嵌入式动态测量、毫秒级响应与高精度特性,正重塑分拣流程。其直接集成于输送线实现包裹实时称重,结合智能系统自动分档计价与路径优化,显著提升效率并降低人工依赖与错分率,成为现代智慧物流的关键基础设施。

效率瓶颈: 人工称重台处理速度普遍低于15件/分钟,在日均百万级包裹处理量的分拣中心,成为关键堵点。高峰期操作员超负荷运转,错误率可达0.5%以上。

成本高企: 人工称重环节需配备大量专职人员,人力成本占比超过运营总支出的30%。场地占用面积大,进一步推高运营成本。

精度与追溯难题: 人工抄录重量易出错,手写标签难识别,导致后续分拣错配和计费纠纷,客户投诉中重量争议占比高达22%。

静态电子台秤: 需人工搬运放置包裹,流程中断严重,无法满足自动化流水线高速连续作业需求。

大型工业秤: 体积庞大,安装改造复杂,难以集成到现有紧凑分拣线中,改造成本过高。

人工操作: 效率、成本、精度问题突出,已无法适应现代物流对时效与准确性的严苛要求。

核心技术:应变片与动态补偿算法

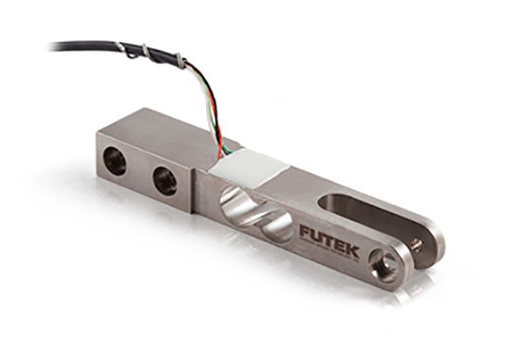

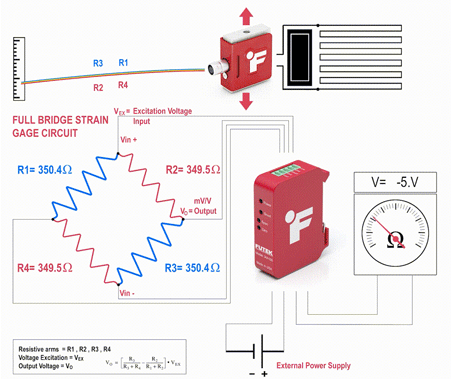

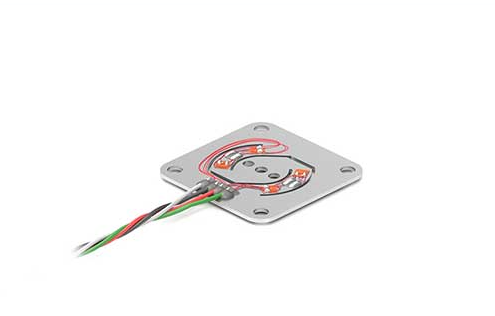

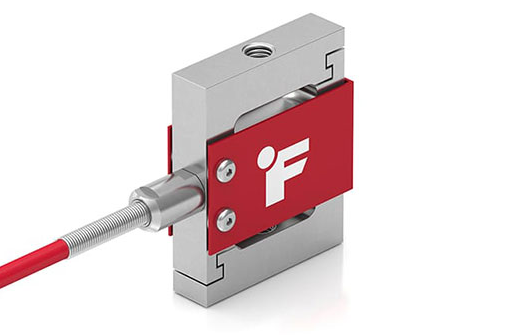

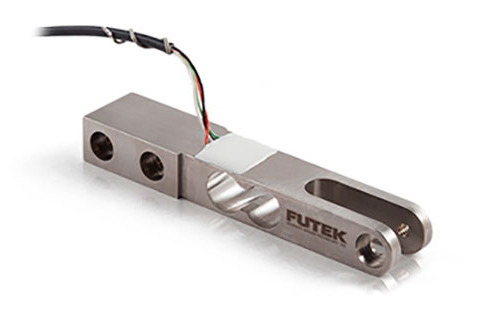

微型应变片感知: 核心传感元件将包裹压力转化为微米级形变,进而生成电阻变化信号。

毫秒级动态响应: 传感器响应时间普遍<10ms,确保包裹高速通过时(典型分拣线速度1.5-2.5m/s)仍能瞬时捕捉重量。

智能动态补偿: 采用滤波算法与运动状态建模,有效消除传送带振动、包裹晃动等干扰,动态称重精度可达±10g(典型包裹范围),静态校准精度达±2g。

嵌入式系统集成:无缝融合分拣线

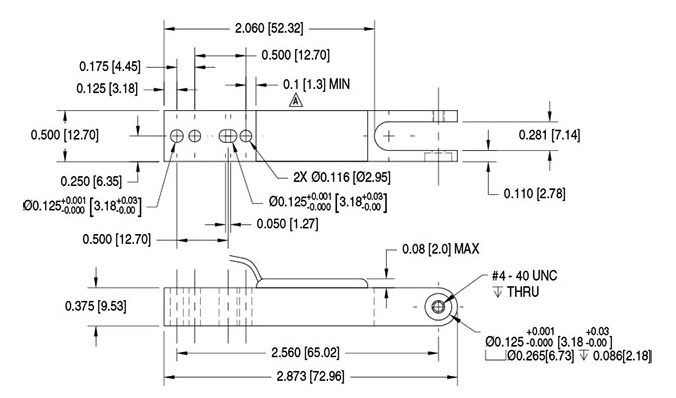

模块化设计: 传感器直接嵌入传送带滚筒轴或加装于输送机支架,对原有设备改造小,集成周期可控制在48小时内。

实时数据流: 重量数据通过CAN总线或工业以太网实时上传至中央分拣控制系统,传输延迟<50ms。

智能决策联动: 控制系统依据预设规则(如重量分档、目的地)即时触发分拣装置动作,分拣准确率提升至99.98%以上。

软件系统协同:驱动智能化升级

自动分档计费: 系统自动匹配重量与资费标准,减少人工干预与计费错误(某企业应用后计费纠纷下降95%)。

实时路径优化: 结合重量、体积与目的地数据,动态调整分拣路径,分拣效率提升40%。

全链路追溯: 每件包裹重量数据绑定运单号,形成可追溯数据链,提升运营透明度。

降本增效的实际效果

效率跃升: 分拣线整体效率提升30%-40%,人工干预需求减少70%,峰值处理能力显著增强。

成本优化: 人力成本大幅缩减,设备投资回报周期通常在6-12个月。

精准运营: 分拣错误率降至0.01%以下,计费准确率接近100%,客户满意度显著提升。

决策支持: 海量重量数据为优化包装材料、调整运输策略提供数据支撑。

小型称重传感器以高精度、快响应和易集成的特性,成为破解快递分拣效率与成本困局的关键技术支点。其深度融入自动化分拣线,实现包裹流、数据流与决策流的实时同步,推动快递分拣从劳动密集型向技术密集型跨越。随着物流智能化持续深入,传感器技术与AI、大数据的融合将开启分拣系统的新篇章。

Q1:小型传感器在高速分拣环境下的精度如何保证?

A:通过专用动态称重算法过滤机械振动干扰,结合高采样率(>100Hz)捕捉瞬时重量,确保在2.5m/s线速下精度稳定在±1%以内。

Q2:传感器能否适应复杂分拣环境(粉尘、温湿度变化)?

A:工业级传感器普遍具备IP65以上防护等级,核心元件密封封装,可在-20℃至+70℃、湿度95%环境稳定工作。

Q3:部署称重系统是否需停运改造?

A:模块化设计支持在线安装,多数改造可在分拣线间歇期完成,无需全线停工。

Q4:系统维护复杂度和成本如何?

A:传感器采用无机械磨损设计,日常维护主要为清洁与周期性校准(推荐半年一次),维护成本显著低于人工称重体系。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn