发布时间:2025-09-03 12:17:42

作者:小编

阅读:

在工业自动化与智能化的浪潮中,称重传感器作为核心感知元件,其性能直接决定了系统的测量精度与可靠性。然而,不同行业的应用场景对传感器的尺寸、量程、环境适应性等提出了差异化需求。如何通过定制化设计实现尺寸与性能的精准适配,成为OEM厂商突破技术瓶颈的关键。本文围绕OEM称重传感器的定制化设计展开,从弹性体结构优化、应变计布局、环境适应性补偿三个维度,解析尺寸与性能适配的核心技术路径,并结合实际案例探讨定制化设计在工业场景中的落地实践。

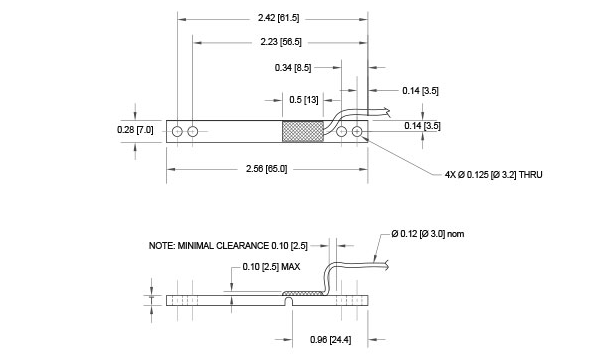

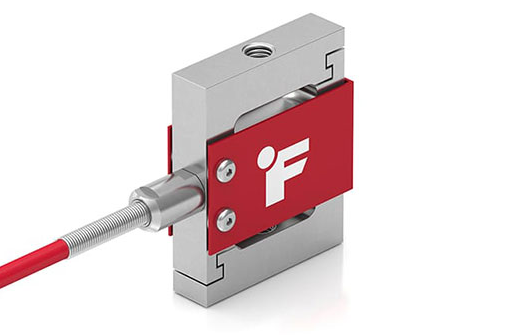

弹性体作为传感器的核心受力部件,其结构设计直接决定了量程范围与空间利用率。例如,在单轨衡称重系统中,Maxcell美克思IL传感器通过合金钢材质与侧孔安装方式,在600mm×800mm的台面尺寸下实现1000kg量程支撑,其低剖面设计(高度仅22mm)完美适配狭小空间安装需求。这种结构优化通过有限元分析(FEA)模拟受力分布,确保在缩小尺寸的同时,弹性体的应变区域仍能保持线性响应。

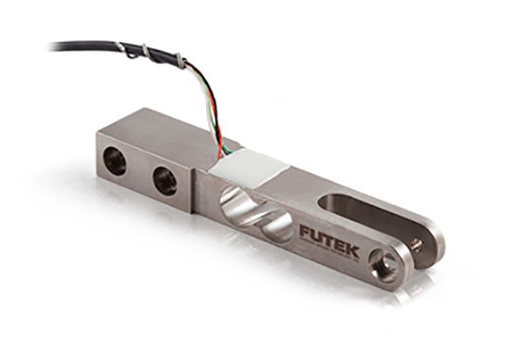

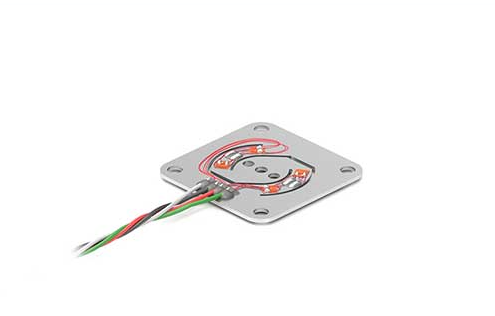

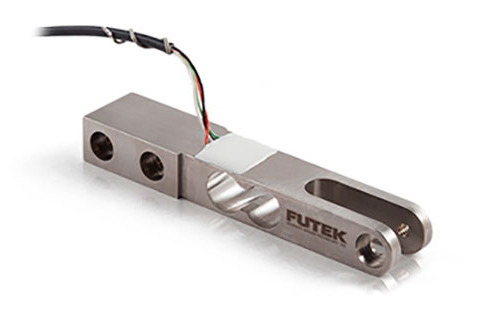

应变计的布局同样影响尺寸与性能的适配。悬臂梁式传感器采用单点式布局,将应变计集中于梁体根部,既减少了材料用量,又通过杠杆效应放大了微小形变信号。某食品加工企业采用Anyload 563YH-500KG传感器,其铝制弹性体与350mm×350mm秤盘平台的匹配设计,在500kg量程下实现了0.02%的精度等级。

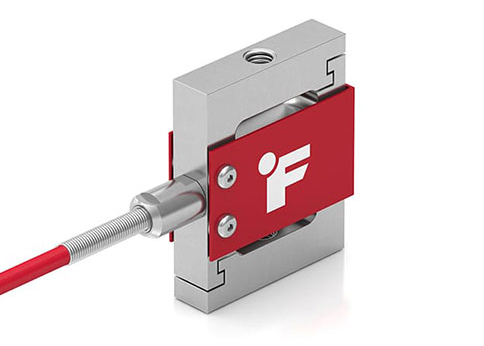

在高温或低温环境中,传感器的温度灵敏度补偿至关重要。电阻应变式传感器通过桥路补偿技术,在惠斯通电桥中引入温度补偿电阻,有效抵消了材料弹性模量变化带来的误差。例如,某汽车衡项目通过定制化设计,在-20℃至60℃环境下,将传感器的零点温度漂移控制在0.01%FS/℃以内。

防护等级的提升也是定制化设计的重要方向。对于户外使用的传感器,采用IP68防护标准,通过硅酮树脂灌封与波纹管焊接工艺,确保在潮湿、粉尘环境下仍能稳定工作。某物流中心引入的悬臂梁传感器,其防护设计使设备维护周期从3个月延长至12个月。

在医药行业,Tedea 1002-5KG传感器凭借其铝制单点式结构与OIML R60认证,成为小平台称重的首选。其22mm的高度与IP66防护等级,既满足了无菌车间的空间限制,又抵御了清洁过程中的水雾侵蚀。而在重型机械制造领域,某企业通过定制化设计,将传感器的过载能力从150%FS提升至300%FS,成功解决了冲击载荷导致的设备损坏问题。

Q1:定制化设计是否会影响传感器的长期稳定性?

A:通过材料选型与仿真验证,可确保稳定性与适配性兼得。例如,采用合金钢弹性体与激光焊接工艺,使传感器在5000次疲劳测试后仍保持初始性能。

Q2:小尺寸传感器如何保证量程?

A:通过结构优化与杠杆效应放大形变。例如,悬臂梁设计将载荷集中于根部,实现“小尺寸、大量程”的矛盾统一。

Q3:温度补偿如何实现?

A:采用桥路补偿技术,在惠斯通电桥中引入温度敏感电阻,动态修正温度引起的输出偏差。

Q4:防护等级提升是否会增加成本?

A:通过模块化设计,将防护结构与传感器本体分离,既降低了定制化成本,又提升了可维护性。

Q5:如何平衡精度与量程?

A:采用分段量程设计,在低量程段通过高精度应变计保证微小信号检测,高量程段通过结构强化提升过载能力。

OEM称重传感器的定制化设计,本质是在尺寸约束与性能需求之间寻找最优解。通过弹性体结构优化、信号补偿技术、环境适应性设计三大路径,可实现从“标准品”到“场景适配品”的跨越。未来,随着仿真技术与新材料的应用,定制化设计将进一步推动工业称重系统向高精度、高可靠性方向发展。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn