发布时间:2025-11-08 00:22:17

作者:小编

阅读:

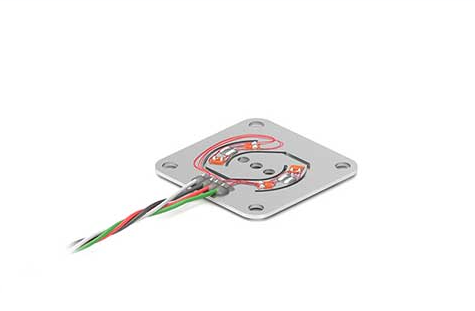

在智能制造浪潮中,力传感器如同工业设备的"神经末梢",实时感知着机械臂的抓取力度、机床的切削应力、桥梁的结构载荷等关键参数。然而,这些精密元件的测量精度极易受安装工艺影响——一个微小的倾斜角可能导致测量误差翻倍,环境温度波动可能引发信号漂移,电磁干扰甚至会彻底破坏数据采集。本文将深度解析力传感器安装的全流程规范,为工业现场技术人员提供可落地的操作指南。

1.1 力学对齐:让传感器与受力线共舞

传感器安装位置需严格遵循"三点一线"原则:加载点、传感器中心、支撑面中心必须处于同一轴线。以汽车悬挂系统测试为例,若传感器安装偏移,横向分力将导致测量值虚高。对于多轴传感器,需通过激光对中仪确保各维度受力方向与传感器坐标系完全重合,避免交叉耦合误差。

1.2 环境适配:构建传感器的"舒适区"

温度波动是精度杀手,铝合金材质传感器在温度变化时会产生热膨胀应力。建议将传感器安装在恒温车间,或采用温度补偿算法修正数据。在强电磁环境(如焊接车间)中,需选用屏蔽型传感器并铺设独立接地线,防止工频干扰混入信号。对于粉尘环境,需加装防尘罩并定期清理传感器表面,避免微粒卡滞影响弹性体变形。

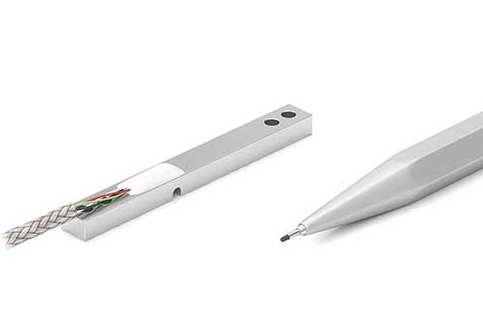

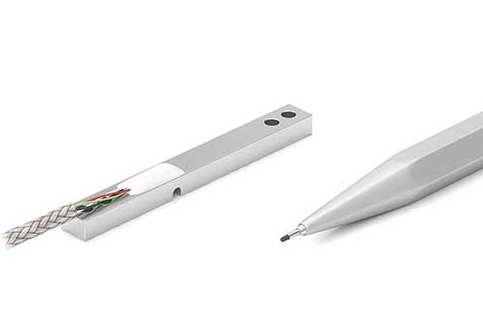

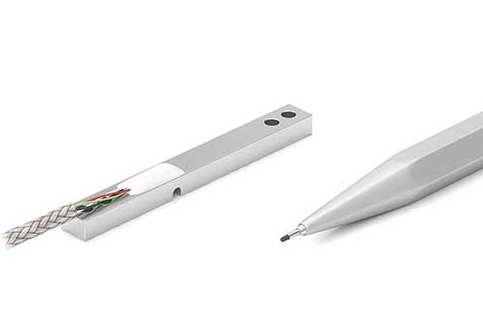

1.3 设备选型:量程与结构的双重匹配

选择传感器时需考虑动态载荷特性。频繁冲击载荷场景应选用过载能力强的剪切梁式传感器,静态称重场景则可选结构简单的柱式传感器。对于空间受限的安装位,微型S型传感器可替代传统拉压传感器,其体积缩小的同时仍能保持高线性度。

2.1 机械固定:刚柔并济的安装艺术

螺栓紧固需采用扭矩扳手分步拧紧,避免局部应力集中。对于高精度场景,建议在传感器与基础板间加装薄云母片,通过调整云母片厚度实现预紧力精准控制。在振动较大的设备上安装时,需使用防松螺母或弹簧垫圈,防止长期运行导致连接松动。

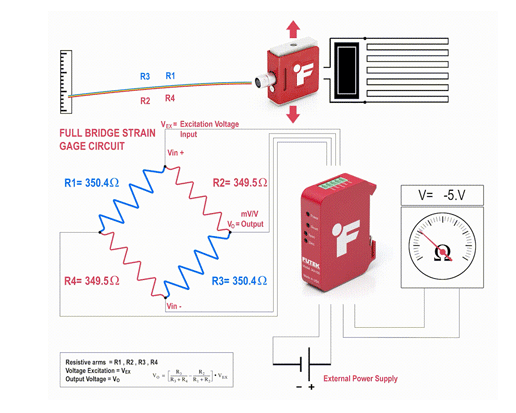

2.2 电气连接:打造低噪声信号通道

传感器信号线应采用四芯屏蔽电缆,其中两芯传输激励电压,另两芯传输差分信号。布线时需远离动力电缆,若无法避免则需交叉垂直走线。对于长距离传输,建议在信号线两端加装RC低通滤波器,滤除高频干扰。连接器需选用镀金触点型号,防止氧化导致接触电阻变化。

2.3 预紧调试:激活传感器的最佳状态

部分传感器(如压电式)需在安装时施加预应力,通过专用工装对传感器施加额定载荷,使弹性体进入线性工作区。调试阶段需进行零点校准,在无负载状态下记录初始输出值,后续测量数据均以此为基准进行修正。对于多传感器并联系统,需通过软件进行通道匹配,消除个体差异。

3.1 日常巡检:建立传感器健康档案

制定周期性检查计划,重点检查传感器外观是否有变形、连接线是否破损、基础板是否松动。使用红外测温仪监测传感器工作温度,异常温升可能预示内部电路故障。对于关键设备上的传感器,建议安装振动传感器进行状态监测,提前预警潜在故障。

3.2 定期校准:保持测量精度恒定

建立校准周期管理制度,普通工业场景建议每年校准一次,精密测量场景需缩短至半年。校准需在标准实验室进行,使用更高精度的标准力源施加已知载荷,记录传感器输出值并生成校准曲线。对于无法拆卸的在线传感器,可采用便携式校准装置进行现场标定。

力传感器的安装是系统工程,需从力学设计、环境控制、电气安全等多维度综合考量。通过严格遵循安装规范,可显著提升测量精度与设备可靠性,延长传感器使用寿命。技术人员应建立"安装-调试-维护"的全流程管理意识,将传感器安装质量纳入设备管理体系,为工业智能化转型奠定坚实基础。

Q1:力传感器安装时倾斜会产生多大误差?

A:倾斜安装会导致测量值包含横向分力,误差幅度与倾斜角度成正比。当倾斜角超过特定值时,误差可能超过传感器量程,因此必须保证安装面水平度。

Q2:高温环境如何选择传感器?

A:高温场景需选用耐温型传感器,其弹性体采用特殊合金材料,线缆使用耐高温硅胶护套。同时需配置温度补偿模块,通过算法修正热膨胀引起的测量偏差。

Q3:多传感器并联时如何避免信号干扰?

A:并联传感器需采用独立供电回路,信号线使用屏蔽双绞线并单端接地。在数据采集端加装信号隔离模块,通过光耦或磁耦技术切断共模干扰路径。

Q4:传感器过载后如何恢复?

A:轻微过载可暂停使用,待弹性体应力释放后重新校准。若发生过载导致塑性变形,需更换传感器并检查加载装置是否存在设计缺陷。

Q5:潮湿环境如何防潮?

A:传感器外壳涂覆三防漆,连接器使用防水接头。在潮湿车间安装时,建议将传感器置于密封防护箱内,并填充干燥剂保持内部干燥。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn