发布时间:2025-11-05 23:02:03

作者:小编

阅读:

在智能制造场景中,力传感器如同设备的“神经末梢”,实时感知压力、扭矩等关键参数。然而,从汽车装配线到医疗机器人,工程师常面临信号漂移、数据异常等突发状况。本文深度拆解四大高频故障场景,结合行业实践提供解决方案。

故障现象:传感器在无负载状态下输出波动,或与动力设备同步运行时数据异常。

成因分析:

动力电缆与信号线并行敷设,强电场形成耦合干扰

变频器、伺服驱动器等设备产生的高频谐波侵入信号回路

接地系统不完善导致共模电压累积

解决方案:

采用双绞屏蔽电缆,确保屏蔽层单端接地(优先选择设备端)

信号线与动力线保持物理隔离,交叉时保持直角通过

在控制柜内设置独立电源滤波器,隔离敏感回路

故障现象:多传感器并联使用时数据不一致,或动态响应迟滞。

成因分析:

安装基座平面度超差导致受力偏心

固定螺栓扭矩不足引发微振动

横向载荷未通过自动复位结构释放

解决方案:

使用激光水平仪校准安装面,确保多传感器高度差<0.1mm

采用弹簧垫圈+扭矩扳手组合,固定螺栓预紧力需达到材料屈服强度的60%

配置关节轴承或球形支座,隔离非轴向载荷

故障现象:传感器输出零点随环境温湿度变化,或密封部位渗漏。

成因分析:

温度梯度导致应变片电阻值漂移

潮湿环境引发焊点氧化或线路板短路

密封结构老化导致介质侵入

解决方案:

选用温度自补偿型传感器,或配置温度补偿算法

在潮湿环境加装防护罩,并定期喷涂三防漆

采用激光焊接密封工艺,定期检查O型圈弹性

故障现象:传感器输出突然饱和,或线性度急剧下降。

成因分析:

冲击载荷超过量程导致弹性体塑性变形

长期超量程使用引发应变片基底开裂

焊接电流未通过旁路电缆,电弧烧毁敏感元件

解决方案:

配置机械限位装置,设置量程120%的过载保护

在焊接作业时断开传感器连接,或使用铜质旁路电缆

建立设备健康档案,定期进行满量程标定

Q1:力传感器能否在振动环境下使用?

A:需评估振动频率与幅值,优先选择抗振型传感器。常规型号可承受2G以内的正弦振动,超出时需加装减振支架。

Q2:如何判断传感器是否需要重新校准?

A:当出现零点漂移超过量程0.5%、线性度误差>1%或温度补偿失效时,需立即进行标定。

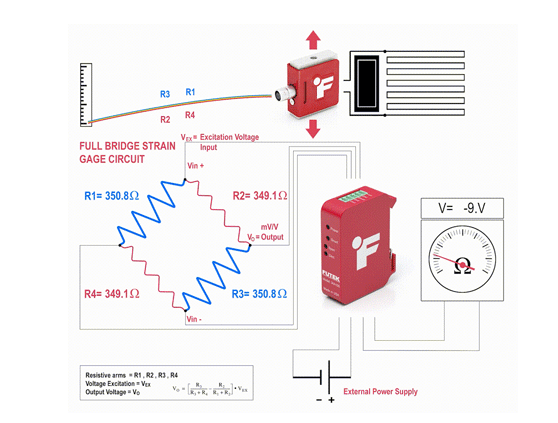

Q3:多传感器并联时如何消除耦合干扰?

A:采用六线制接法分离激励与信号回路,并在接线盒内配置抗干扰模块,确保各通道电气隔离。

Q4:潮湿环境如何延长传感器寿命?

A:除常规防护措施外,可选用IP68防护等级传感器,并在接线端加装干燥剂,每月检查密封状态。

力传感器的可靠运行依赖于系统化的维护策略:通过电磁兼容设计解决信号干扰,采用精密安装工艺消除机械误差,运用环境隔离技术提升适应性,建立过载保护机制预防损伤。工程师需结合具体工况制定维护方案,定期进行性能评估与参数优化,方能实现设备全生命周期的稳定运行。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn