发布时间:2025-11-04 21:53:39

作者:小编

阅读:

在工业制造、能源装备、机器人等高精度动力监测领域,扭矩传感器作为旋转机械性能分析的核心工具,其选型直接影响测试数据的可信度。然而,工程师常因混淆静态与动态测量场景,导致传感器性能与实际需求错配,引发测试误差甚至设备故障。本文将从原理、参数、应用三个维度,系统解析两种测量模式的选型逻辑。

1. 测量对象特性

静态扭矩:指恒定或缓慢变化的扭矩,如设备启停阶段的稳态扭矩监测、螺栓紧固力矩校准。其信号波形平滑,变化速率低,无需高频采样即可捕捉完整特征。典型应用场景包括电机空载测试、机床主轴扭矩校准。

动态扭矩:涉及快速变化的扭矩波动,如发动机燃烧冲击、传动系统扭振分析、机器人关节瞬态力控制。其信号包含高频振动和谐波分量,需毫秒级响应速度以捕捉瞬态峰值。典型应用场景包括变速器换挡冲击测试、电机起动曲线分析。

2. 核心性能参数对比

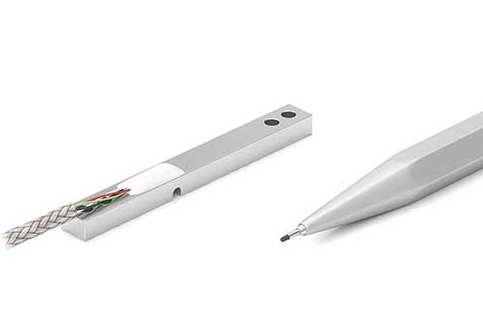

静态传感器:以电阻应变式为主,通过测量弹性轴微变形实现扭矩转换。其性能侧重于线性度、迟滞、重复性等静态指标,精度等级通常较高,但频带宽度较窄,响应时间较长。

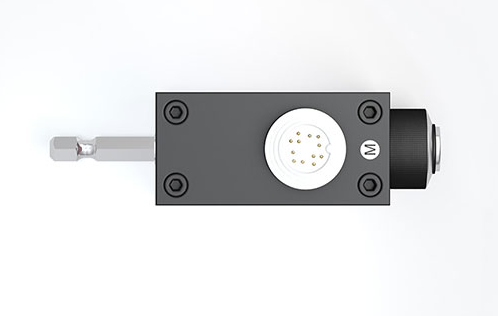

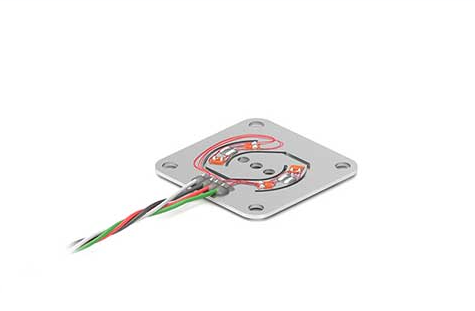

动态传感器:多采用电磁感应式或相位差式原理。电磁感应式通过检测磁场变化计算扭矩,相位差式通过编码器相位差推导扭转角度。其性能侧重于频响特性、上升时间、抗混叠能力,可捕捉高频动态分量,但静态精度可能略低。

1. 明确测量目标

静态场景:优先选择电阻应变式传感器,其结构简单、成本低,适合低速重载环境。若需长期稳定性,可选配温度补偿模块以消除环境干扰。

动态场景:需采用电磁感应式或相位差式传感器,前者抗电磁干扰能力强,后者分辨率高。若测试频率超过特定范围,需选择专用高频型号。

2. 评估安装条件

静态安装:允许较大轴向负载,法兰连接与键槽连接为常见方式。需确保防旋转结构设计,避免弹性轴因长期受力产生蠕变。

动态安装:要求轻量化与高刚度比,柔性联轴器可隔离轴系振动,动平衡校准避免附加质量干扰。若测试轴系存在径向跳动,需选择抗偏心设计型号。

3. 匹配信号处理系统

静态信号:常规放大滤波电路即可满足需求,模拟输出或低速数字接口适配多数数据采集卡。若需远程传输,可选配无线模块。

动态信号:需配置抗混叠滤波器与高频响应调理模块,高速数字接口或光纤传输方案保障实时性。若测试环境存在强电磁干扰,需选择屏蔽型传感器。

4. 平衡成本与性能

实验室环境:优先选择高精度型号,精度等级不低于特定级别,确保数据可溯源性。若测试频率低,可适当放宽频响要求以降低成本。

工业现场:侧重可靠性设计,结构简化以降低维护成本,精度等级可放宽至特定级别。若测试环境恶劣,需选择防护型传感器。

场景1:风电齿轮箱测试

需求:低速重载工况下同步监测稳态扭矩与振动。

方案:静态扭矩传感器串联安装于主轴,附加振动传感器组成多参数监测系统。通过同步采样实现数据融合分析,优化齿轮箱设计参数。

场景2:电动汽车电机测试

需求:捕捉高频扭矩波动以优化控制算法。

方案:采用专用动态扭矩传感器,其非接触式设计避免滑环磨损,内置信号调理模块直接输出数字信号。通过高速采样与实时分析,提升电机效率与响应速度。

误区1:混淆测量模式需求,将静态传感器用于动态场景导致信号截断。例如,用低频传感器测试高速电机扭矩,会丢失高频振动分量。

误区2:忽视环境因素,未对高温、强振动工况选择防护型传感器。例如,在冶金设备上使用普通传感器,会因高温导致弹性轴蠕变。

误区3:过度追求高指标,在低速场景选用高频响应传感器造成成本浪费。例如,用动态传感器测试螺栓紧固扭矩,会增加不必要的采购成本。

Q1:静态扭矩传感器能否用于旋转超过360度的场景?

A:传统静态传感器因信号传输方式限制,通常不支持连续旋转。若需测量旋转扭矩,应选择动态传感器或配备滑环的特殊设计型号,但需注意滑环磨损对信号的影响。

Q2:动态扭矩传感器能否测量静态扭矩?

A:技术上可行,但动态传感器成本较高且精度指标针对动态场景优化,静态测量时性价比低。若需同时测量静态与动态扭矩,可选用混合型传感器。

Q3:如何确定传感器量程?

A:静态测量时量程应覆盖被测对象最大负载,并预留一定裕度;动态测量需考虑瞬态峰值,通常选择额定扭矩两倍以上量程以避免信号饱和。

Q4:非接触式传感器是否优于接触式?

A:非接触式传感器无磨损、寿命长,但成本较高;接触式传感器结构简单,适合低转速、低成本场景。若测试环境存在强电磁干扰,非接触式传感器更具优势。

Q5:传感器安装对中误差有何影响?

A:对中偏差会导致弹性轴弯曲,引入附加扭矩误差。动态传感器因高频响应特性对安装精度要求更高,需严格遵循对中规范,必要时使用激光对中仪校准。

扭矩传感器选型需以测量场景为核心,静态与动态模式在原理、参数、应用上存在本质差异。通过明确测量目标、评估安装条件、匹配信号系统、平衡成本效益四步决策,可规避常见误区,实现测试系统与传感器性能的最优匹配。工程师应结合具体工况,从精度、响应速度、可靠性等维度综合考量,确保测试数据真实反映设备运行状态。

原文链接 https://www.hd-hh.com/vod/65932.html原文链接 https://www.hd-hh.com/vod/65931.html https://www.hd-hh.com/vod/65930.html https://www.hd-hh.com/vod/65929.html https://www.hd-hh.com/vod/65928.html https://www.hd-hh.com/vod/65927.html https://www.hd-hh.com/vod/65926.html https://www.hd-hh.com/vod/65925.html https://www.hd-hh.com/vod/65924.html https://www.hd-hh.com/vod/65923.html https://www.hd-hh.com/vod/65922.html https://www.hd-hh.com/vod/65921.html https://www.hd-hh.com/vod/65920.html https://www.hd-hh.com/vod/65919.html https://www.hd-hh.com/vod/65918.html https://www.hd-hh.com/vod/65917.html https://www.hd-hh.com/vod/65916.html https://www.hd-hh.com/vod/65915.html https://www.hd-hh.com/vod/65914.html https://www.hd-hh.com/vod/65913.html https://www.hd-hh.com/vod/65912.html https://www.hd-hh.com/vod/65911.html https://www.hd-hh.com/vod/65910.html https://www.hd-hh.com/vod/65909.html https://www.hd-hh.com/vod/65908.html https://www.hd-hh.com/vod/65907.html https://www.hd-hh.com/vod/65906.html https://www.hd-hh.com/vod/65905.html https://www.hd-hh.com/vod/65904.html https://www.hd-hh.com/vod/65903.html

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn