发布时间:2025-11-04 21:57:13

作者:小编

阅读:

在智能制造与新能源领域,扭矩作为旋转机械的核心参数,其测量精度直接影响设备效率与安全性。传统机械式传感器因响应延迟与磨损问题逐渐被淘汰,现代扭矩传感器通过非接触或高精度接触技术,将机械形变转化为电信号,实现实时监测。这一过程涉及材料力学、电磁感应与信号处理等多学科交叉,其技术路径主要分为应变片式与相位差式两大方向。

技术原理

应变片式扭矩传感器的核心是电阻应变效应。当弹性轴承受扭矩时,其表面会产生沿45°方向的剪切应变,导致粘贴于轴上的应变片发生形变。这种形变会改变应变片内金属箔的电阻值,通常采用全桥式惠斯通电桥电路将电阻变化转化为电压输出。电桥的四个桥臂由四个应变片组成,两两对称分布于轴的受拉与受压区域,形成差动测量结构。这种设计可有效抑制温度漂移与轴向载荷干扰,例如当温度升高时,受拉与受压区域的应变片电阻变化方向相反,在电桥中相互抵消,从而减少温度对测量结果的影响。

结构与信号链

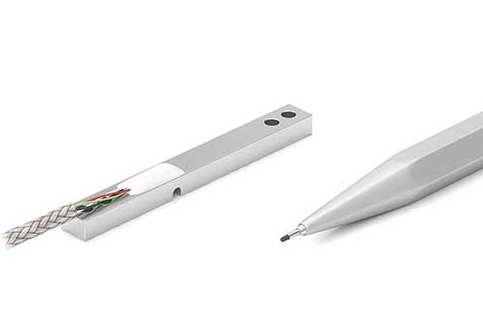

传感器主体为高强度合金弹性轴,其表面需经过精密抛光处理,以确保应变片粘贴的稳定性。应变片通过导电胶固定于轴的敏感区域,引线通过滑环或无线传输模块连接至信号调理电路。调理电路负责完成电压放大、滤波与线性化处理,例如通过低通滤波器去除高频噪声,再通过线性补偿算法修正非线性误差,最终输出与扭矩成正比的模拟或数字信号。

典型应用场景

发动机台架测试:需捕捉启动瞬间的扭矩波动,应变片式传感器的毫秒级响应可满足要求。例如在汽车发动机冷启动时,曲轴扭矩会在短时间内发生剧烈变化,传感器需快速准确地捕捉这些变化,为发动机性能优化提供数据支持。

工业拧紧设备:通过实时监测螺栓拧紧扭矩,确保连接可靠性。在航空航天领域,螺栓的拧紧扭矩直接关系到飞行器的结构安全,应变片式传感器可精确控制扭矩值,避免因扭矩过大或过小导致的安全隐患。

材料力学试验:在静态拉伸或扭转试验中,高精度测量材料的屈服扭矩。例如在金属材料测试中,通过施加逐渐增大的扭矩,观察材料的变形情况,传感器可准确记录材料屈服时的扭矩值,为材料性能评估提供依据。

技术原理

相位差式扭矩传感器利用轴的弹性扭转形变导致两端信号相位差变化的特性。在轴的两端安装齿数相同的齿轮盘或磁性编码器,当轴旋转时,传感器(如磁电或光电探头)会捕捉齿轮齿的通过信号。无扭矩时,两端信号同相位;受扭矩作用时,轴的扭转变形使两端齿轮产生相对角度偏移,导致信号相位差与扭矩成正比。例如,当轴承受顺时针扭矩时,一端齿轮会相对于另一端齿轮产生一个微小的顺时针旋转,从而使两端传感器捕捉到的信号出现相位差。

结构与信号链

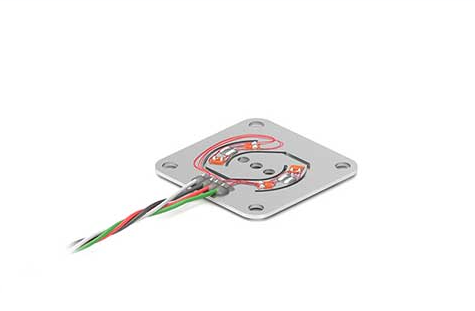

传感器由弹性轴、齿轮盘、信号触发装置与相位检测模块组成。齿轮盘通过过盈配合固定于轴的两端,确保其与轴同步旋转。信号触发装置(如霍尔传感器)安装于齿轮外侧,当齿轮齿经过传感器时,会产生脉冲信号。相位检测模块通过计算两路信号的时间差或脉冲数差,推算扭转变形量,再结合材料弹性模量与轴几何参数,最终输出扭矩值。例如,通过测量两路脉冲信号的时间间隔,可计算出齿轮的相对旋转角度,进而得到轴的扭转变形量。

典型应用场景

汽车传动轴测试:在高速旋转工况下,非接触式测量可避免滑环磨损问题。汽车在高速行驶时,传动轴转速较高,传统的接触式传感器因滑环与电刷的摩擦会产生磨损,影响测量精度和使用寿命,而相位差式传感器可解决这一问题。

船舶推进系统:需长期监测推进轴的扭矩与功率,相位差式传感器的抗干扰能力可适应海洋环境。海洋环境中存在盐雾、潮湿等因素,容易对传感器造成腐蚀和干扰,相位差式传感器的非接触式设计可减少这些因素的影响,确保测量的准确性。

风电齿轮箱:在变载荷工况下,实时监测齿轮啮合扭矩,预防过载故障。风电齿轮箱在运行过程中会受到风力变化的影响,扭矩会发生波动,相位差式传感器可实时监测扭矩变化,当扭矩超过设定值时及时发出警报,避免齿轮箱因过载而损坏。

应变片式技术以高精度和强适应性著称,其测量精度可达较高水平,且对齿轮加工精度要求较低,适用于静态或低速场景。例如在实验室的精密测试中,应变片式传感器可提供准确的扭矩数据。然而,其温度补偿和抗轴向载荷干扰能力需依赖复杂的电路设计,且高速旋转时滑环的磨损问题限制了其应用范围。

相位差式技术则凭借非接触设计和高速响应能力,在中高速动态监测中表现突出。其测量响应速度可达微秒级,可满足高速旋转设备的监测需求。但该技术对齿轮同轴度要求较高,齿轮加工误差或安装偏差会导致信号噪声增大,影响测量精度。此外,低转速时齿轮通过信号的脉冲间隔较长,相位差检测易受噪声干扰,需优化信号处理算法或采用高齿数齿轮盘提升分辨率。

Q1:应变片式传感器如何消除温度影响?

A:采用全桥差动结构,使温度引起的电阻变化在电桥中相互抵消;同时集成温度补偿电路,通过热敏电阻实时修正输出信号。例如在电桥中,受拉和受压区域的应变片电阻随温度变化的方向相反,相互抵消后可减少温度对测量结果的影响,热敏电阻则可根据温度变化对输出信号进行进一步修正。

Q2:相位差式传感器是否适用于低转速场景?

A:低转速时齿轮通过信号的脉冲间隔较长,相位差检测易受噪声干扰,需优化信号处理算法(如过采样技术)或采用高齿数齿轮盘提升分辨率。过采样技术可通过增加采样频率,提高信号的信噪比,从而减少噪声对相位差检测的影响;高齿数齿轮盘可增加单位时间内的脉冲数量,缩短脉冲间隔,提高测量的准确性。

Q3:两种技术能否结合使用?

A:可设计混合式传感器,在轴的一端使用应变片实现静态高精度测量,另一端采用相位差模块监测动态扭矩,兼顾精度与响应速度。例如在一些需要同时测量静态和动态扭矩的场景中,混合式传感器可发挥两种技术的优势,提供更全面的扭矩信息。

Q4:传感器标定的核心步骤是什么?

A:需在标准扭矩校准装置上施加已知扭矩,记录传感器输出信号,建立扭矩 - 电信号的映射关系;标定过程需覆盖全量程范围,并验证线性度与回程误差。例如在标定时,从零扭矩开始,逐渐增加扭矩至最大量程,记录每个扭矩值对应的传感器输出信号,然后反向减少扭矩,再次记录输出信号,通过对比正反向的输出信号,验证传感器的线性度和回程误差。

Q5:如何选择适合的扭矩传感器类型?

A:静态或低速场景优先选应变片式;高速旋转或需非接触测量的场景选相位差式;若环境存在强电磁干扰,可考虑光纤式或磁弹性式传感器。例如在实验室的静态测试中,应变片式传感器可提供高精度的测量结果;在汽车的高速传动轴测试中,相位差式传感器则更具优势。

扭矩传感器的技术发展体现了从机械接触式到电子非接触式的跨越。应变片式技术凭借高精度与强适应性,成为静态测量领域的标杆;相位差式技术则通过非接触设计与高速响应能力,开拓了动态监测的新场景。未来,随着材料科学与信号处理技术的进步,扭矩传感器将向更高精度、更强环境适应性的方向演进,为工业4.0与新能源产业提供关键支撑。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn