发布时间:2025-10-16 02:07:16

作者:小编

阅读:

在智能制造与物联网快速发展的背景下,OEM传感器作为工业设备、消费电子等领域的核心部件,其成本结构直接影响产品市场竞争力。然而,许多制造商在规模化生产过程中面临“量增利减”的困境:批量扩大后,原材料波动、良率下降、技术迭代滞后等问题导致成本不降反升。如何通过生产模式升级与技术深度优化实现降本增效,成为行业亟待解决的关键命题。

1. 原材料成本失控

批量生产对上游供应链的议价能力本应增强,但若缺乏长期合作机制,单一供应商依赖或市场波动可能引发价格倒挂。例如,某企业因未提前锁定金属外壳供应商,在需求激增时采购成本上涨30%,直接抵消了规模带来的边际收益。

2. 生产效率瓶颈

传统流水线模式下,设备换型时间长、工序衔接松散是常见问题。数据显示,传感器制造中每增加1小时设备停机时间,单日产能损失可达5%-8%。此外,人工操作导致的误差率若超过0.5%,返工成本将显著侵蚀利润。

3. 库存与物流冗余

为应对订单波动,企业常采取“安全库存”策略,但过度储备导致仓储成本增加。同时,分散的物流网络可能因运输距离延长、中转次数增多,推高单位产品的物流费用。

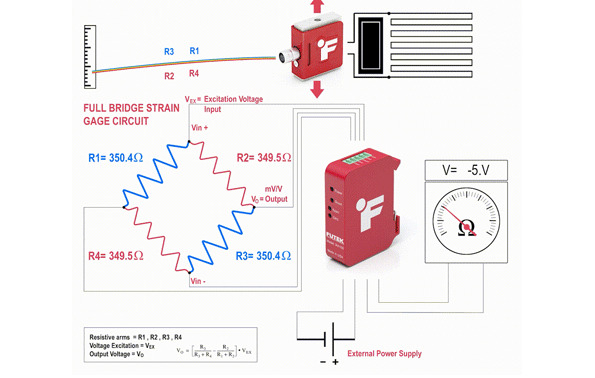

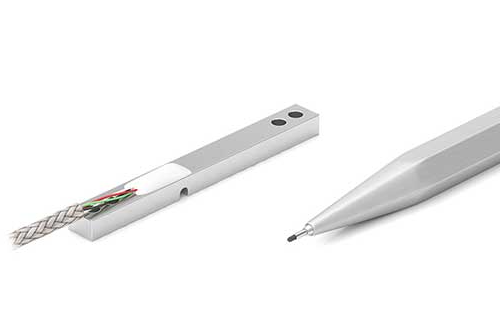

1. 工艺革新:微纳制造与自动化集成

通过引入微纳加工技术,可将传感器核心元件的尺寸缩小至毫米级,材料消耗降低40%以上。自动化产线的应用则能减少人工干预,例如某企业采用AI视觉检测系统后,产品良率从92%提升至98%,年节约质量成本超百万元。

2. 材料替代:功能性与经济性的平衡

在保证性能的前提下,开发低成本替代材料是关键。例如,将传统金属外壳替换为高强度工程塑料,在满足防护等级的同时,单件成本下降60%。此外,复合材料的分层设计可实现“一材多用”,减少零部件数量。

3. 设计简化:模块化与标准化

采用模块化设计理念,将传感器功能拆分为独立模块(如信号采集、数据处理、通信接口),通过标准化接口实现快速组合。这种策略不仅缩短了研发周期,还能通过大规模生产模块降低单位成本。

1. 柔性生产体系

通过数字化改造实现产线快速换型,将设备调整时间从2小时压缩至30分钟以内。同时,建立动态排产模型,根据订单优先级和资源可用性自动优化生产计划,减少闲置产能。

2. 技术-成本协同研发

在产品设计阶段引入DFM(面向制造的设计)方法,提前识别高成本环节。例如,通过仿真软件模拟不同工艺路径的成本差异,选择最优方案。某企业通过此方法将新产品开发周期缩短40%,成本降低15%。

3. 供应链深度协同

与核心供应商建立联合研发机制,共享需求预测数据,实现原材料的“准时制”供应。同时,通过集中采购平台整合需求,增强对二级供应商的议价能力。

Q1:批量生产中如何平衡库存与交付效率?

A:采用VMI(供应商管理库存)模式,由供应商根据实时需求数据补货,同时设置区域配送中心缩短运输半径。

Q2:技术优化是否会影响传感器性能?

A:通过材料性能测试、工艺参数仿真等手段,可在降本同时确保关键指标(如精度、响应时间)达标。

Q3:中小企业如何开展技术升级?

A:优先聚焦单一环节(如自动化检测),通过租赁设备或与高校合作降低初期投入。

Q4:模块化设计是否增加组装复杂度?

A:标准化接口设计可简化组装流程,配合自动化装配设备,整体效率反而提升。

Q5:成本降低后如何维持质量稳定性?

A:建立全流程质量追溯系统,结合SPC(统计过程控制)实时监控关键参数,将质量成本占比控制在3%以内。

OEM传感器的成本控制需以批量生产为基础,通过技术优化实现“量效齐升”。核心策略包括:构建柔性生产体系以应对需求波动,深化技术-成本协同研发突破降本瓶颈,以及推动供应链深度协同降低隐性成本。未来,随着智能制造技术的普及,传感器制造将向“高精度、低成本、快交付”方向持续演进,而系统性成本控制能力将成为企业核心竞争力的关键。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn