发布时间:2025-10-15 14:13:45

作者:小编

阅读:

OEM传感器质量控制涵盖出厂检测与可靠性测试两大环节。出厂检测需完成零点输出、灵敏度、线性度等基础性能验证;可靠性测试则包含环境适应性、机械强度、电气性能等复杂场景验证。二者共同构建传感器质量防线,确保产品满足工业级应用需求。

在工业4.0浪潮中,传感器作为智能设备的“感知神经”,其可靠性直接影响自动化系统的稳定性。某汽车电子厂商曾因传感器零点漂移问题,导致整车装配线连续三天出现装配误差,直接经济损失超百万元。这一案例暴露出OEM传感器质量控制的核心矛盾:如何在规模化生产中确保每个传感器都能经受真实场景的严苛考验?

基础性能验证体系

出厂检测是传感器走向市场的“准入考试”,需通过多维度参数验证:

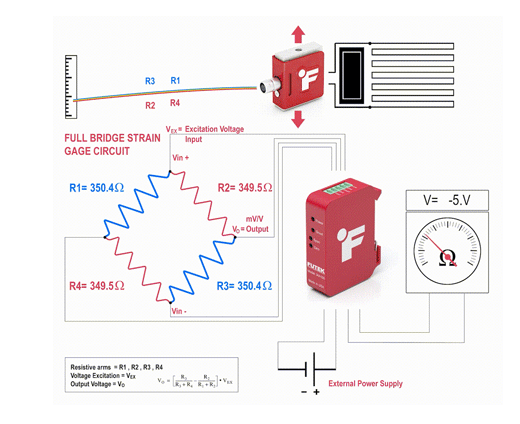

零点输出测试:在25℃恒温环境中,传感器无负载时的输出值偏差需控制在±0.5%FS以内。某压力传感器厂商采用激光校准技术,将零点稳定性提升至0.02%FS/年。

灵敏度校准:通过砝码加载法验证输入-输出线性关系,要求非线性误差≤0.1%FS。温度补偿算法的应用使传感器在-40℃~85℃范围内保持灵敏度稳定。

重复性验证:对同一量程进行10次循环加载,输出值标准差需小于0.05%FS。气动伺服加载系统的引入,将测试效率提升3倍。

典型失效模式分析

某温度传感器在出厂检测中发现:当环境湿度超过85%RH时,输出信号出现周期性波动。经红外热成像分析,发现封装材料吸湿导致内部电路短路。改进方案采用纳米涂层技术,使防潮等级达到IP67标准。

机械强度验证

某力传感器在振动台测试中出现输出跳变,经模态分析发现:固有频率与设备振动源产生共振。通过优化结构设计,将一阶固有频率提升至2000Hz,成功通过ISO 16750标准振动测试。

寿命加速模型

采用Arrhenius方程建立加速老化模型:在85℃环境下模拟6年使用寿命,要求故障率≤100FIT(失效间隔时间)。某电容式传感器通过优化电解液配方,将寿命测试通过率从68%提升至99%。

失效分析四步法

信号溯源:通过示波器捕捉异常波形特征

物理拆解:使用X射线断层扫描定位内部缺陷

材料分析:EDS能谱仪检测元素迁移现象

工艺复现:在生产线模拟故障发生条件

某流量传感器在客户现场出现零点漂移,经分析发现焊接工艺导致应力集中。通过引入激光焊接技术,使焊缝强度提升3倍,彻底解决该类失效问题。

数字化质量管控

建立传感器质量数据库,集成检测数据、失效案例、工艺参数等信息。通过机器学习算法,实现:

检测参数自动优化

潜在失效模式预警

工艺改进方案推荐

某厂商应用该系统后,新产品开发周期缩短40%,质量成本降低25%。

Q1:出厂检测和可靠性测试的主要区别是什么?

A:出厂检测聚焦基础性能验证,确保产品符合设计规格;可靠性测试模拟极端使用场景,验证产品寿命和抗干扰能力。

Q2:为什么温度测试要包含循环试验?

A:单次温度冲击只能验证瞬态响应,循环试验可发现材料热胀冷缩导致的接触不良、封装开裂等累积损伤。

Q3:EMC测试对传感器有什么重要意义?

A:现代工业环境电磁干扰复杂,EMC测试确保传感器在强电磁场中不误动作,避免引发系统性故障。

Q4:如何判断传感器封装是否可靠?

A:需通过盐雾测试、湿热循环、振动冲击等组合验证,观察封装材料是否出现开裂、变色、腐蚀等现象。

Q5:零点校准为什么要在无负载状态下进行?

A:消除机械应力、温度梯度等外部因素干扰,确保校准值反映传感器本身的固有特性。

OEM传感器的质量控制是系统性工程,出厂检测构建基础性能防线,可靠性测试验证极端环境适应性。通过建立“检测-分析-改进”的闭环体系,结合数字化质量管控手段,可实现传感器质量的持续优化。在工业智能化转型中,唯有严守质量生命线,方能在激烈市场竞争中立于不败之地。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn