发布时间:2025-10-15 13:47:13

作者:小编

阅读:

在自动化生产线中,机械臂精准抓取零件的力度、风力发电机叶片的实时受力、桥梁结构的健康监测……这些场景都依赖力传感器完成物理量到电信号的“翻译”。但不同类型的力学量(拉力、压力、扭矩)需要截然不同的技术路径实现测量。本文将拆解三类核心测量技术,揭示其背后的物理原理与工程实现。

1. 弹性体变形触发信号链

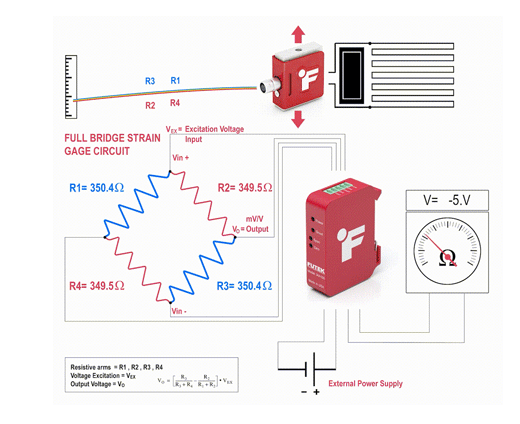

当外力作用于传感器时,铝合金或不锈钢材质的弹性体首先发生形变。例如,在柱式拉力传感器中,弹性体受拉时轴向伸长,导致表面粘贴的金属箔应变片几何尺寸改变,其电阻值随之变化。这种电阻变化通过惠斯通电桥转化为电压信号,最终输出与外力成线性关系的电信号。

2. 结构优化突破测量极限

为提升测量精度,工程师采用四片应变片组成全桥电路,其中两片用于温度补偿。例如,在应变管式压力传感器中,圆筒形弹性体受压变形为“腰鼓形”,使电桥失去平衡,输出电压与压力严格对应。通过优化弹性体材料(如高强度合金钢)和应变片布局,可实现0.01%FS的线性误差。

1. 应变式扭矩传感器的“扭转密码”

在传动轴表面粘贴两组45°方向的应变片,当轴受扭时,表面产生剪切应变。应变片电阻变化通过电桥转换为电压信号,经标定后直接输出扭矩值。该技术响应速度达毫秒级,适用于发动机台架测试等动态场景。

2. 相位差法的“非接触革命”

对于高速旋转轴,相位差式传感器在轴两端安装齿数相同的齿轮盘。扭矩使轴产生扭转变形,导致两传感器信号出现相位差。通过测量时间差,可计算出扭矩值。该技术无需接触旋转部件,磨损率几乎为零,常用于汽车传动轴监测。

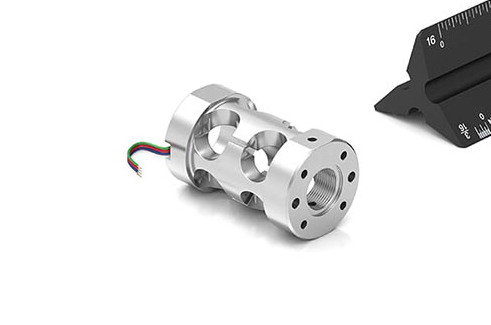

1. 六维力传感器的“空间解耦”

传统传感器仅能测量单一方向力,而六维力传感器通过弹性体结构设计和算法解耦,可同时感知三个方向的力(Fx/Fy/Fz)和三个方向的力矩(Mx/My/Mz)。其核心在于弹性体上12个应变片的布局优化,通过矩阵运算分离各维度信号,精度可达0.1%FS。

2. 压电与磁弹性技术的“场景适配”

压电传感器利用石英晶体受力产生电荷的特性,实现微牛级力的超高灵敏度测量,但仅适用于动态场景。磁弹性传感器则通过铁磁材料应力导致的磁导率变化,在重型机械过载保护中展现优势。两种技术互补,覆盖了从纳米级到千牛级的测量需求。

1. 工业4.0的“力控基石”

在数控机床中,力传感器实时监测切削力,当刀具磨损导致力值突变时,系统自动触发换刀程序,避免工件报废。在机器人协作场景中,六维力传感器使机械臂具备“触觉”,可安全完成精密装配任务。

2. 医疗与消费电子的“柔性突破”

柔性力传感器采用液态金属或导电聚合物材料,可贴合人体曲面测量压力分布。在康复机器人中,该技术能精准感知患者肌肉发力,辅助制定训练方案。消费电子领域,压力触控屏通过力传感器实现三维交互,提升用户体验。

Q1:力传感器如何实现温度补偿?

A:通过在弹性体上布置温度补偿应变片,其电阻随温度变化但不受力影响,与测量应变片组成差动电桥,消除温度干扰。

Q2:扭矩传感器能否测量静态扭矩?

A:应变式和磁弹性式传感器可测量静态扭矩,而相位差式仅适用于动态场景。

Q3:六维力传感器为何需要12个应变片?

A:每个方向力/力矩需两组应变片构成差动测量,三个方向共需六组,每组包含正交的两个应变片,总计12个。

Q4:压电传感器能否用于称重?

A:不能。压电效应仅在力变化时产生电荷,无法测量静态力,称重需使用应变式或电容式传感器。

Q5:力传感器精度受哪些因素影响?

A:弹性体材料均匀性、应变片粘贴工艺、电桥电路噪声、环境温度波动均会影响测量精度。

力传感器通过电阻应变、压电、相位差及磁弹性等原理,将拉力、压力、扭矩转化为可测量的电信号。从工业制造到医疗康复,其技术演进始终围绕“更高精度、更广场景、更低成本”展开。随着六维力传感器等新技术的突破,力学感知正从单一维度走向空间解耦,为智能制造和人机交互提供核心支撑。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn