发布时间:2025-10-15 13:08:20

作者:小编

阅读:

本文通过深度解析数字称重传感器与模拟称重传感器的技术原理、性能差异及应用场景,揭示工业计量领域从模拟信号向数字信号转型的必然趋势。内容涵盖信号抗干扰能力、环境适应性、系统稳定性等核心指标,为工业用户提供技术选型参考。

数字称重传感器通过内置微处理器实现信号数字化处理,具备强抗干扰、自诊断、远程传输能力;模拟称重传感器依赖电桥电路输出弱电信号,易受环境干扰。两者在精度稳定性、环境适应性、系统维护成本方面存在代际差异。

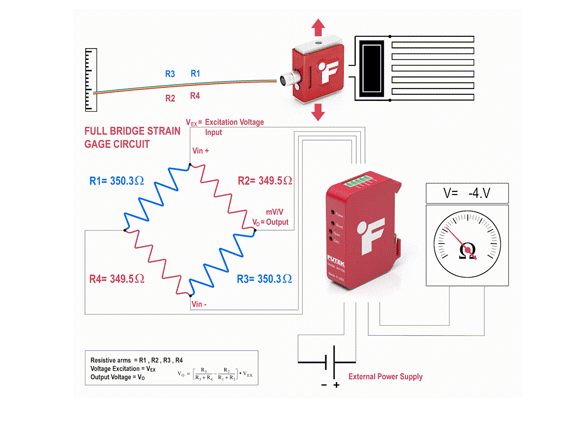

模拟称重传感器的核心是电阻应变片组成的惠斯登电桥,当外力作用于弹性体时,应变片电阻变化产生毫伏级(通常20-30mV)模拟信号。这种弱电信号在长距离传输中面临三大挑战:

电磁干扰:工业现场的变频器、电机等设备产生的电磁场,易在信号线上感应出噪声

电阻损耗:电缆线阻会导致信号衰减,100米传输距离可能损失30%以上信号强度

温漂效应:环境温度变化引起应变片电阻值漂移,导致零点输出波动

数字称重传感器采用“模拟前端+ADC+微处理器”架构,将惠斯登电桥输出的模拟信号经24位高精度ADC转换为数字信号,输出电平提升至3-5V。这种设计使信号抗干扰能力提升百万倍,传输距离可达千米级。某钢铁企业案例显示,数字传感器在电磁干扰环境下称重误差≤0.02%,而模拟系统误差达0.5%。

模拟传感器多采用铝合金外壳,防护等级普遍为IP65,在潮湿、腐蚀性环境中易出现以下问题:

密封失效:长期使用后,环氧树脂密封层可能开裂,导致内部电路受潮

应变片老化:高温环境加速应变片胶层老化,出现蠕变误差

雷击风险:缺乏防雷电路,感应雷可能击穿信号调理芯片

数字传感器采用316L不锈钢激光焊接外壳,内部充氦气保护,防护等级达IP68。其环境适应性体现在:

温度补偿:内置PT1000温度传感器,通过软件算法消除-30℃~+70℃温漂

防雷设计:三级浪涌保护电路可承受8kV/3kA雷击测试

密封结构:军用级航空插头替代传统焊接线缆,更换传感器时无需重新穿线

模拟传感器的补偿依赖硬件电路:

零点平衡:通过电位器调节电桥初始状态

线性修正:采用折线法在关键点插入电阻网络

温度补偿:贴装NTC热敏电阻进行粗略补偿

这种硬件补偿存在三大缺陷:补偿参数固定、元件老化导致漂移、多传感器互换性差。

数字传感器通过软件算法实现动态补偿:

实时校准:微处理器每秒采集1000次数据,建立动态误差模型

智能诊断:监测应变片电阻变化率,预警潜在故障

自动角差修正:通过总线获取各传感器受力数据,实时调整输出

某物流中心案例显示,数字系统连续运行18个月无需校准,而模拟系统需每月人工调整角差。

模拟传感器系统的维护流程复杂:

断电后拆卸传感器

使用标准砝码进行四点校准

调整接线盒电位器平衡角差

重复测试直至误差合格

数字传感器系统支持远程维护:

无线校准:通过RS485/CAN总线接收校准指令

参数克隆:新传感器可复制旧传感器的补偿参数

故障隔离:系统自动屏蔽故障传感器数据,维持基本称重功能

Q1:数字传感器能否完全替代模拟传感器?

A1:在电磁干扰强、环境恶劣、要求高精度的场景(如汽车衡、料罐秤)应优先选用数字传感器;模拟传感器仍适用于成本敏感、干扰少的静态称重场景。

Q2:数字传感器的通信协议有哪些?

A2:主流协议包括Modbus-RTU、CANOpen、Profibus-DP,部分产品支持以太网/IP和无线传输。

Q3:如何判断传感器故障类型?

A3:数字传感器可通过诊断代码区分:Err01(通信中断)、Err02(过载)、Err03(温度异常);模拟传感器需用万用表检测电桥平衡和绝缘电阻。

Q4:混合使用数字和模拟传感器可行吗?

A4:不可行。两种传感器的输出特性、补偿方式差异会导致系统无法校准,必须采用同类型传感器组网。

Q5:数字传感器的使用寿命是否更短?

A5:数字传感器因内置更多电子元件,理论故障率高于模拟传感器。但全密封设计和智能诊断功能使其实际使用寿命延长30%以上。

数字称重传感器通过信号数字化、环境防护强化、软件补偿优化三大技术突破,解决了模拟传感器在抗干扰、环境适应、系统维护方面的固有缺陷。其即插即用特性、远程诊断能力和长期稳定性,正推动工业称重领域向智能化、网络化方向演进。对于追求计量精度、生产连续性和运维效率的企业,数字传感器已成为首选解决方案。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn