发布时间:2025-10-10 12:40:55

作者:小编

阅读:

本文聚焦多轴传感器在机器人运动控制中的多维测量应用,探讨其如何解决机器人姿态感知、复杂动作控制、环境适应性等核心问题,通过多轴力、加速度、角速度的实时测量,实现机器人运动精度与稳定性的质的飞跃。

在智能工厂的自动化产线上,机械臂精准抓取零件的瞬间,在手术室里,协作机器人辅助医生完成毫米级操作,这些场景背后都藏着一个关键角色——多轴传感器。它如同机器人的“神经末梢”,通过实时捕捉三维空间中的力、加速度、角速度等物理量,让机器人从“盲人摸象”走向“全息感知”。

工业机器人早期依赖单轴传感器实现基础运动控制,但这种“单点式”测量模式逐渐暴露出致命缺陷。例如,在汽车焊接场景中,单轴力传感器仅能监测焊枪垂直方向的受力,却无法感知水平方向的偏移力。当机械臂因惯性产生横向抖动时,系统无法及时调整,导致焊缝出现0.5毫米以上的偏差,直接影响车身密封性。

更严峻的挑战出现在人机协作场景。当协作机器人与人类共同装配零件时,单轴扭矩传感器仅能检测关节旋转力矩,却无法感知操作人员施加的侧向推力。这种信息缺失使机器人无法及时停止或避让,曾导致某汽车工厂发生协作机器人撞伤操作人员的事故。

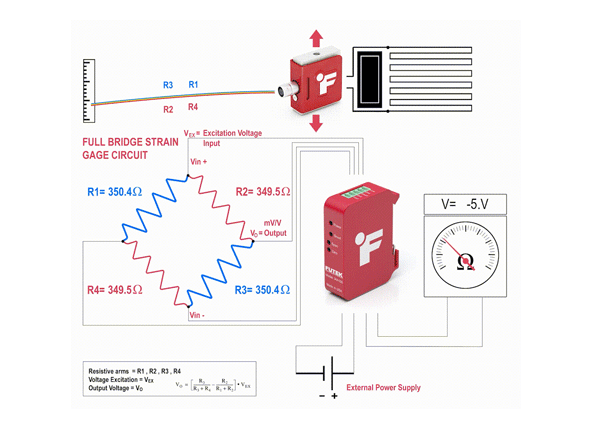

多轴传感器通过集成力、加速度、角速度三重测量模块,构建起机器人的“空间感知网”。在六轴工业机器人执行精密装配任务时,传感器可实时输出:

三维力矢量:X/Y/Z轴分力精确至0.1N,确保零件插入力不超过材料形变阈值

六自由度姿态:滚转/俯仰/偏航角误差控制在±0.01°以内,避免装配倾斜

动态加速度补偿:0.1ms内响应惯性冲击,消除机械臂急停时的震颤

多轴传感器的核心优势在于其数据融合能力。通过卡尔曼滤波算法,系统可将加速度计、陀螺仪、磁力计的原始数据进行时空对齐,消除单一传感器的累积误差。在AGV(自动导引车)搬运场景中,这种融合算法使定位精度达到±5mm,即使在强电磁干扰环境下也能保持稳定。

更前沿的深度学习应用正在拓展边界。某研究团队开发的神经网络模型,可基于多轴传感器数据实时预测机械臂的运动轨迹,将路径规划时间从120ms压缩至35ms。这种“预判式”控制使机器人能更流畅地应对突发干扰,如在与人协作传递工具时,可提前0.2秒调整抓取力度。

在医疗机器人领域,多轴传感器正推动手术精度进入微米时代。达芬奇手术机器人的第四代系统采用六维力传感器,可感知组织切削时的微小阻力变化(0.01N级),自动调节超声刀的振动频率,将神经损伤风险降低40%。

服务机器人市场同样迎来变革。某款家用护理机器人通过多轴传感器实现“柔顺控制”,当检测到老人跌倒时的冲击力方向,可在80ms内启动保护机制,调整机械臂姿态形成缓冲支撑,避免二次伤害。

Q1:多轴传感器如何提升机器人安全性?

A:通过实时监测六个自由度的受力与运动状态,系统可识别碰撞、过载等异常,触发紧急停止或柔顺控制,避免设备损坏与人员伤害。

Q2:多轴传感器是否会增加机器人能耗?

A:现代MEMS(微机电系统)技术使多轴传感器功耗低至毫瓦级,且其预测性维护功能可减少因故障停机导致的能源浪费,整体能耗反而降低。

Q3:多轴传感器数据如何处理?

A:通常采用边缘计算架构,在机器人控制器本地完成数据预处理与基础决策,仅将关键信息上传至云端,既保证实时性又降低通信负担。

Q4:多轴传感器能否适应恶劣环境?

A:通过IP67防护等级设计与温度补偿算法,传感器可在-40℃至85℃环境、强振动(20g峰值)条件下稳定工作,满足户外作业与极端工况需求。

Q5:多轴传感器会完全取代单轴传感器吗?

A:在简单监测场景(如单一方向振动检测)中,单轴传感器仍具成本优势,但复杂运动控制领域,多轴传感器已成为不可替代的核心部件。

多轴传感器通过多维测量技术,正在重构机器人运动控制的底层逻辑。从工业制造的微米级装配到医疗手术的神经保护,从服务机器人的安全交互到特种设备的极端环境适应,这项技术正推动机器人从“工具”向“智能体”进化。随着传感器融合算法与边缘AI的深度结合,未来的机器人将具备更强的环境感知与自主决策能力,开启人机协作的新纪元。

原文链接 https://www.ztjyfz.com/vodplay/8318-1-224.html https://www.ztjyfz.com/vodplay/8318-1-223.html https://www.ztjyfz.com/vodplay/8318-1-225.html https://www.ztjyfz.com/vodplay/8318-1-226.html https://www.ztjyfz.com/vodplay/8318-1-227.html https://www.ztjyfz.com/vodplay/8318-1-228.html https://www.ztjyfz.com/vodplay/8318-1-229.html https://www.ztjyfz.com/vodplay/8318-1-230.html https://www.ztjyfz.com/vodplay/8318-1-231.html https://www.ztjyfz.com/vodplay/8318-1-232.html https://www.ztjyfz.com/vodplay/8318-1-233.html https://www.ztjyfz.com/vodplay/8318-1-235.html https://www.ztjyfz.com/vodplay/8318-1-234.html https://www.ztjyfz.com/vodplay/8318-1-237.html https://www.ztjyfz.com/vodplay/8318-1-236.html https://www.ztjyfz.com/vodplay/8318-1-238.html https://www.ztjyfz.com/vodplay/8318-1-239.html https://www.ztjyfz.com/vodplay/8318-1-240.html https://www.ztjyfz.com/vodplay/8318-1-241.html

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn