发布时间:2025-10-10 11:32:42

作者:小编

阅读:

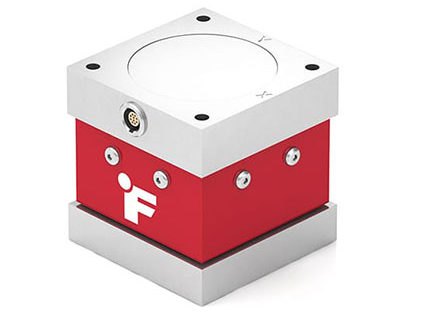

化工行业因易燃易爆介质多、工艺流程复杂,对防爆称重传感器的防爆等级、精度、稳定性及环境适应性提出严苛要求。本文从行业痛点切入,系统解析传感器选型、安装及维护的关键技术指标,为化工企业提供安全高效的设备适配方案。

化工生产中,反应釜、储罐等设备的物料称重直接关联工艺稳定性与安全风险。传统称重设备在易燃易爆环境中存在两大隐患:

电火花风险:普通传感器电路可能因过载、短路产生电火花,引燃混合气体;

环境适应性差:化工场景常伴随高温、腐蚀性介质,普通传感器易因密封失效或材料腐蚀导致精度下降。

案例警示:某化工企业因反应釜称重模块未达防爆标准,在加料过程中因电路短路引发爆炸,造成设备损毁与人员伤亡。这一事件暴露出行业对防爆称重技术的认知盲区。

1. 防爆等级:分级适配危险区域

防爆传感器需通过本质安全型(Ex ia/ib)或隔爆型(Ex d)认证,其中:

Ex ia:适用于0区(连续存在爆炸性气体环境),电路能量严格限制,即使故障也不会引燃;

Ex ib:适用于1区(可能存在爆炸性气体环境),安全性略低于ia级但成本更低。

技术要点:化工储罐区通常为1区,建议优先选择Ex ib IICT4及以上等级传感器,确保在-20℃~60℃环境下稳定运行。

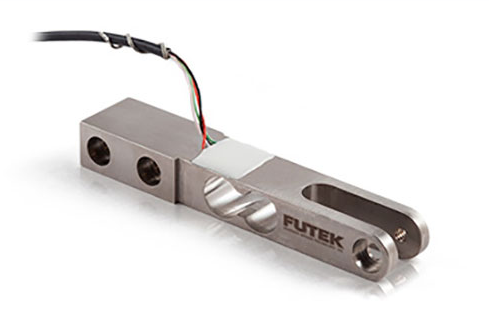

2. 材料与结构:耐腐蚀与密封性双保障

化工介质可能含强酸、强碱,传感器需采用:

不锈钢316L材质:抗腐蚀性优于普通不锈钢,适用于盐酸、硫酸等介质环境;

全焊接密封结构:避免因潮湿或粉尘侵入导致电路短路,IP68防护等级可应对短期浸水场景。

创新设计:部分传感器采用膜片式隔离结构,通过弹性膜片将腐蚀性介质与电路隔离,同时保持称重精度。

3. 动态补偿技术:应对工艺波动

化工反应中,温度、压力变化会导致物料密度波动,影响称重准确性。先进传感器通过以下技术实现动态补偿:

温度补偿算法:内置温度传感器,实时修正热膨胀对测量值的影响;

非线性校正:采用高阶多项式拟合,将误差控制在±0.05%以内。

应用场景:在聚合反应釜中,传感器需同时监测液位与质量,动态补偿技术可确保加料量误差小于0.1%。

1. 选型阶段:量程与精度平衡

量程设计:实际最大载荷应不超过传感器额定量的70%,以预留安全余量;

精度匹配:根据工艺要求选择精度等级,如精细化工需C3级(0.02%精度),而基础化工C6级(0.01%精度)更经济。

避坑指南:避免盲目追求高精度,过量程使用会导致传感器非线性误差激增。

2. 安装阶段:减少外部干扰

基础加固:采用独立混凝土基座,避免振动传递导致测量波动;

接线规范:使用防爆接线盒,电缆长度控制在10米以内以减少信号衰减。

实操技巧:在传感器与设备连接处加装减震垫,可降低30%以上的环境振动影响。

3. 运维阶段:预防性维护策略

定期校准:每季度使用标准砝码进行三点校准,确保线性度符合要求;

密封检查:每月检查传感器外壳密封圈是否老化,及时更换裂纹部件。

数据支撑:某化工企业实施预防性维护后,传感器故障率从年均12次降至3次,维修成本降低65%。

Q1:防爆传感器能否用于户外环境?

A:需选择IP68防护等级且具备防晒涂层的型号,避免紫外线加速密封材料老化。

Q2:如何判断传感器是否达到防爆标准?

A:查看产品铭牌上的防爆标志(如Ex ib IICT4),并索要第三方检测报告。

Q3:多传感器并联使用时如何避免干扰?

A:采用独立供电回路,并确保接地电阻小于4Ω,防止地环路干扰。

Q4:传感器过载后如何恢复?

A:立即停机并检查弹性体是否永久变形,若未超出量程200%且无物理损伤,可重新校准后使用。

Q5:化工废液处理场景如何选型?

A:优先选择耐氢氟酸(HF)的哈氏合金传感器,并配备自动清洗装置防止结晶堵塞。

防爆称重传感器在化工行业的应用需紧扣防爆等级、材料耐性、动态补偿三大核心,通过量程设计、安装规范、预防性维护构建安全闭环。企业应摒弃“重采购轻运维”的思维,建立全生命周期管理体系,方能在安全与效率间实现平衡。未来,随着物联网技术融合,具备自诊断功能的智能传感器将成为化工安全的新标杆。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn