发布时间:2025-10-15 13:08:14

作者:小编

阅读:

在工业4.0与物联网技术深度融合的当下,压力传感器作为感知层核心元件,其定制化需求呈现爆发式增长。从航空航天领域的高精度压力监测,到医疗设备的微压感知,再到消费电子的柔性压力交互,不同场景对传感器的性能参数提出差异化要求。这种技术需求与市场供给的错位,催生了压力传感器定制化开发的完整产业链。

定制项目启动阶段,需求方与技术团队需完成三项关键工作:

应用场景建模:构建包含温度范围(-40℃~150℃)、介质特性(腐蚀性气体/液体)、安装空间(直径5mm微型探头)等参数的三维模型。例如某深海探测项目,需考虑100MPa水压与海水腐蚀的双重影响。

性能指标量化:将"高精度"转化为具体参数,如非线性度≤0.1%FS,迟滞误差≤0.05%FS。某汽车胎压监测系统要求在-30℃~85℃温度范围内保持±1kPa的测量精度。

接口协议适配:确定数字输出(I2C/SPI)或模拟输出(0-5V/4-20mA),以及供电电压(3.3V/5V)。工业现场常采用4-20mA电流环传输,抗干扰能力更强。

技术难点:需求方往往缺乏传感器专业术语体系,技术团队需通过原型演示、参数仿真等方式,将业务需求转化为可工程化的技术指标。

定制流程包含四大技术模块:

敏感元件选型矩阵:

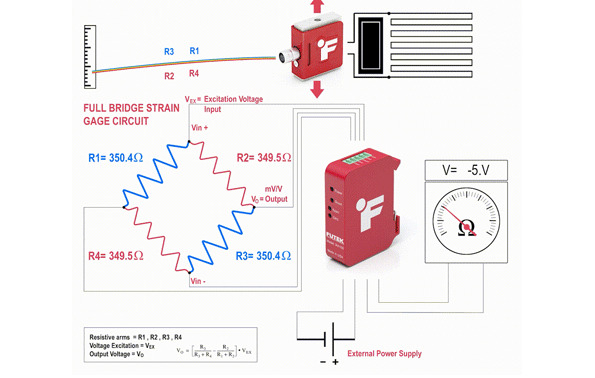

压阻式:适用于中低量程(0-10kPa),成本低但温度漂移明显

电容式:量程可达10MPa,抗过载能力强但信号调理复杂

压电式:动态响应优异,但需要电荷放大器配套

MEMS工艺:可实现0.1mm级微型化,但封装难度指数级上升

结构仿真优化:

通过有限元分析(FEA)模拟弹性体在压力作用下的应力分布。某航空油压传感器项目,经5轮拓扑优化将应力集中系数从3.2降至1.8,使产品寿命提升3倍。

制造工艺控制:

薄膜沉积:采用磁控溅射技术,控制Ti/Ni/Au三层金属膜的厚度比为1:3:2

光刻刻蚀:使用i线步进光刻机,实现线宽5μm的惠斯通电桥图形化

封装技术:真空钎焊工艺使焊接强度达到200MPa,气密性优于1×10⁻⁹Pa·m³/s

补偿算法开发:

建立包含温度补偿、非线性校正、静态标定的三维数学模型。某医疗呼吸机传感器项目,通过最小二乘法拟合出12阶多项式补偿系数,将综合误差从±2%降至±0.3%。

定制产品需通过三级验证:

台架测试:在压力发生器上完成0-110%量程的步进测试,记录输出特性曲线。

环境试验:执行GJB150标准,包括-55℃~125℃温度循环、95%RH湿度交变、100g振动冲击。

现场联调:在实际工况下运行72小时,采集真实数据与理论值比对。某石油管道监测项目,通过现场数据修正使测量误差从1.2%优化至0.45%。

关键控制点:建立批次追溯系统,记录每个传感器的晶圆编号、光刻版次、补偿参数等20余项数据,实现质量问题的正向/反向追溯。

Q1:定制周期通常需要多久?

A:简单量程调整项目约4-6周,涉及新型敏感材料开发的项目可能延长至6个月,主要取决于设计验证迭代次数。

Q2:最小定制量级是多少?

A:常规工艺支持100件起订,采用MEMS晶圆级封装可将起订量降至50件,但单件成本会上升30%-50%。

Q3:如何确保定制产品的长期稳定性?

A:通过加速老化试验(85℃/85%RH条件下运行1000小时)筛选早期失效品,配合实时健康监测(SHM)技术实现全生命周期管理。

Q4:定制传感器能否通过行业认证?

A:可按ISO9001质量体系开发,支持CE、FCC、RoHS等认证,医疗领域产品可提供IEC60601-1生物相容性报告。

Q5:技术升级时如何兼容旧系统?

A:采用模块化设计理念,保持机械接口(M12螺纹/Φ6mm探头)和电气接口(3线制/4线制)不变,仅更新内部敏感芯片。

压力传感器定制是集材料科学、微电子工艺、算法开发于一体的系统工程。从需求定义阶段的场景建模,到制造环节的纳米级工艺控制,再到验证体系的多维度测试,每个环节都直接影响最终产品的性能表现。随着智能传感技术的发展,定制化开发正朝着高集成度(多参数融合)、智能化(边缘计算)、微型化(<1mm³)方向演进,为工业互联网提供更精准的感知基础。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn