发布时间:2025-09-22 04:18:41

作者:小编

阅读:

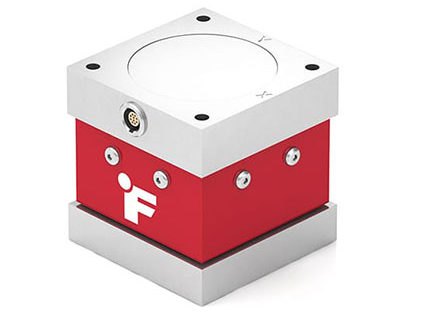

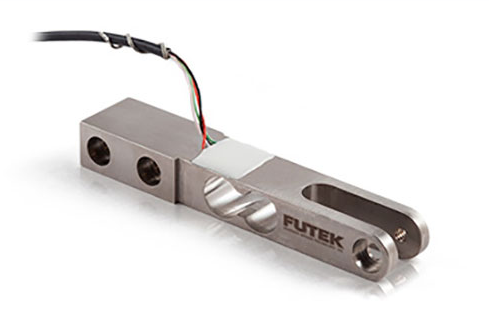

工业称重传感器作为皮带秤的核心部件,其安装与调试直接影响计量精度。本文从安装环境选择、传感器固定、电气连接、机械校准四个维度展开,结合测速传感器协同调试、零点与间隔标定等关键步骤,系统解决传感器偏载、信号干扰、数据漂移等典型问题。

在某化工企业,新安装的皮带秤在试运行阶段出现累计误差超标问题。技术人员排查发现,称重传感器安装时未预留合理间隙,导致托辊振动直接传递至传感器;测速传感器与编码器间距过近,引发电磁干扰。这一案例揭示:传感器安装调试的细节疏漏,会直接导致计量系统失效。

1. 机械安装误差

基础刚性不足:输送机架变形会导致传感器受力轴线偏移,产生剪切应力。

传感器过载:量程选择不当或安装倾斜,易使传感器长期处于非线性工作区。

托辊共面性差:称重域托辊轴线偏差超过0.5mm,会引发皮带张力分布不均。

2. 电气信号干扰

线缆敷设不当:传感器信号线与动力电缆并行敷设,易引入50Hz工频干扰。

接地系统缺陷:屏蔽层未单端接地或接地电阻过大,会形成地环路干扰。

3. 环境因素影响

温度漂移:传感器灵敏度温度系数可达0.02%/℃,需进行温度补偿。

振动耦合:输送机驱动电机振动频率与传感器固有频率接近时,易引发共振。

1. 安装前准备

位置选择:优先安装在输送机尾部,距离落料点不小于5m,避开振动源。

基础加固:采用型钢焊接加强架,平面度误差控制在0.2mm/m以内。

传感器选型:量程应大于最大载荷的120%,剪切梁式传感器需确保承载面水平。

2. 机械安装要点

传感器固定:使用万向轴承连接,螺杆与传感器本体保留1-2mm间隙,防止轴向受限。

托辊调整:采用激光对中仪校准称重域托辊,轴线平行度误差≤0.3mm。

限位装置:安装横向限位螺栓,间隙控制在0.5-1mm,防止皮带跑偏引发侧向力。

3. 电气连接规范

线缆敷设:采用4芯屏蔽电缆,与动力电缆间距保持300mm以上,必要时穿金属管保护。

接地处理:屏蔽层在仪表端单端接地,接地电阻≤4Ω。

信号隔离:在传感器与仪表间加装信号隔离器,阻断地环路干扰。

4. 调试校准流程

(1)静态调试

零点校准:皮带空转30分钟后,连续3次零点测量误差≤0.05%。

角差补偿:在四个称重点依次加载标准砝码,通过仪表修正传感器输出差异。

(2)动态调试

测速传感器定位:安装在回程皮带中间,与测速滚筒保持2-3个托辊间距。

间隔标定:采用链码标定法,运行3个完整皮带周长,标定误差≤0.25%。

(3)运行监测

数据采集:连续记录24小时运行数据,分析流量波动系数。

趋势分析:建立计量误差数学模型,预测传感器性能衰减周期。

Q1:传感器安装后输出信号波动大,如何排查?

A:首先检查托辊共面性,其次检测信号线屏蔽层接地状态,最后验证测速传感器同步性。

Q2:零点校准后仍存在负值,可能原因是什么?

A:需检查传感器预压力设置是否过低,或限位装置与秤架存在摩擦。

Q3:多传感器并联使用时,如何保证载荷均匀分配?

A:采用等强度梁结构,确保各传感器安装高度差≤0.1mm,并通过角差补偿功能修正输出差异。

Q4:环境温度变化对计量精度有何影响?

A:温度每升高10℃,传感器输出可能漂移0.2%,需配置温度补偿模块或定期校准。

Q5:皮带跑偏如何影响计量结果?

A:跑偏会导致物料分布不均,使传感器承受侧向力,建议安装自动纠偏装置并设置跑偏报警阈值。

工业称重传感器在皮带秤中的安装调试是系统性工程,需从机械安装、电气连接、环境控制三个维度构建质量保障体系。通过标准化作业流程、精细化参数调整、智能化监测手段,可有效解决计量失准、数据漂移等典型问题,为工业生产提供可靠的计量保障。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn