发布时间:2025-10-10 11:37:34

作者:小编

阅读:

在工业称重、物流运输、食品加工等领域,称重传感器是确保数据精准的核心部件。然而,传感器长期使用后易受环境干扰、机械磨损等因素影响,导致测量误差增大。若未及时校准,轻则引发物料浪费,重则造成质量事故。本文将系统拆解称重传感器的校准标准与操作流程,帮助从业者掌握科学校准方法。

校准标准:需符合国际计量规范,误差范围控制在±0.5%以内。

操作流程:分零点校准、间隔校准、验证调整三阶段,需使用标准砝码与专用设备。

关键细节:环境温湿度、传感器预热、电缆连接稳定性直接影响校准结果。

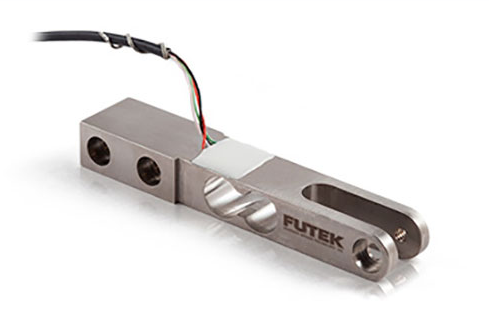

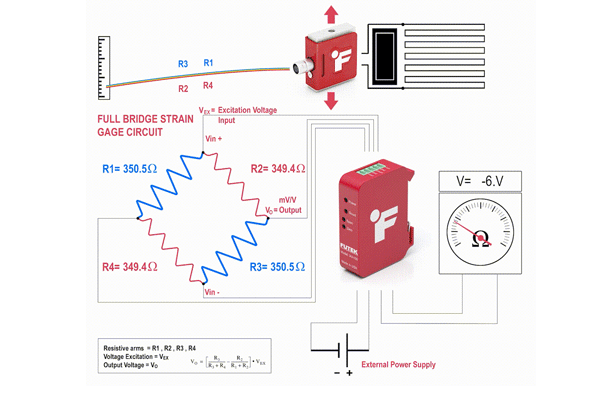

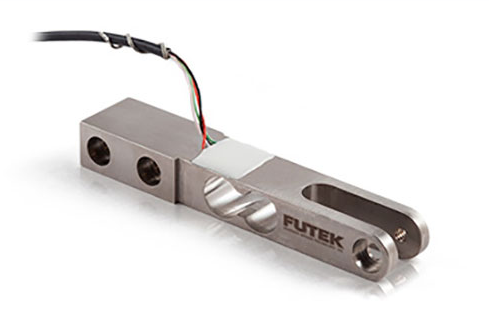

称重传感器通过电阻应变片将重量转化为电信号,其输出稳定性依赖材料特性与环境条件。当传感器长期处于潮湿、高温或机械振动环境中,应变片可能发生蠕变,导致零点漂移或灵敏度下降。例如,某食品厂因未校准传感器,导致每批次原料多称重2%,年损失超百万元。

典型问题场景:

空载时显示非零值(零点漂移)

加载相同重量时输出波动(重复性差)

长期使用后测量值逐渐偏离真实值(线性度劣化)

1. 前期准备:环境与设备双控

环境要求:温度20±5℃,湿度≤85%RH,远离电磁干扰源。

设备清单:

标准砝码(精度高于被校传感器1个等级)

四线制/六线制校准仪(匹配传感器输出信号)

绝缘电阻测试仪(检测电缆接地状态)

预处理:传感器通电预热30分钟,消除热应力影响。

2. 零点校准:建立基准参考点

操作步骤:

移除所有负载,连接传感器与校准仪。

记录初始输出值(电压或毫伏信号)。

通过校准仪“置零”功能调整输出至理论零点。

技术要点:零点误差需≤±0.1%FS(满量程),否则需检查传感器安装是否水平。

3. 间隔校准:标定量程与线性

分级加载法:

按20%、40%、60%、80%、100%量程依次加载标准砝码。

记录每级输出值,绘制输入-输出曲线。

调整校准仪增益,使曲线斜率符合传感器额定灵敏度(通常2mV/V)。

容差标准:各点误差≤±0.5%FS,回程误差≤0.3%FS。

4. 验证与调整:闭环优化

交叉验证:使用不同质量的标准砝码(如量程的30%、70%)进行复测。

动态测试:模拟实际工况中的快速加载/卸载,检查响应时间与过冲量。

调整策略:若线性度超差,需更换传感器;若零点漂移,可重新调零或补偿电路。

记录规范:需包含校准日期、环境参数、砝码信息、调整前后数据及操作人签名。

周期建议:高精度场景(如医药称重)每3个月校准1次,常规场景每年1次。

预防性维护:定期检查传感器密封性,避免液体渗入导致应变片腐蚀。

Q1:校准后传感器仍不稳定,可能是什么原因?

A:需检查电缆连接是否松动、接地电阻是否达标(应≥5000MΩ),或传感器内部应变片是否老化。

Q2:能否用沙袋代替标准砝码进行校准?

A:仅限应急场景。沙袋质量不确定性高,长期使用会导致系统误差累积,建议尽快替换为标准砝码。

Q3:多传感器并联使用时,如何校准?

A:需分别对每个传感器进行单点校准,再通过总输出验证系统一致性,确保各通道误差≤0.2%FS。

Q4:校准过程中突然断电怎么办?

A:立即停止加载,记录断电前最后数据。恢复供电后需重新预热传感器,并从零点校准开始复测。

Q5:传感器校准后显示值偏低,是灵敏度问题吗?

A:不一定。需先检查供桥电压是否稳定(通常10V DC),再确认放大电路增益设置是否正确。

称重传感器的校准是融合计量科学与工程实践的精密操作,其核心在于通过标准化流程控制误差源。从业者需严格遵循“环境控制-零点基准-量程标定-动态验证”四步法,并建立长效校准管理机制。唯有如此,方能确保传感器在复杂工况中持续输出可靠数据,为工业生产筑牢质量根基。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn