发布时间:2025-10-15 13:52:49

作者:小编

阅读:

在汽车零部件冲压车间,工人轻推机械臂调整冲头角度时,设备却因响应延迟或力度失控导致工件报废。这类场景暴露出传统冲压设备的核心痛点:缺乏对操作人员意图的实时感知与反馈能力。工业力传感器技术的突破,正通过构建“感知-决策-执行”闭环,重新定义人机协作的边界。

传统冲压设备依赖预设程序执行动作,在人机协作场景中暴露三大缺陷:

意图识别模糊:工人轻推机械臂可能是调整位置,也可能是测试设备,系统难以区分操作意图。

安全控制滞后:当工人与机械臂发生碰撞时,传统“遇阻即停”策略会导致生产中断,影响效率。

工艺适配性差:冲压不同厚度材料时,系统无法动态调整压力参数,易引发工件变形或设备过载。

某新能源汽车电池托盘冲压线的案例显示,因力反馈缺失导致的工件报废率曾高达15%,而引入力传感器技术后,这一数字降至3%以下。

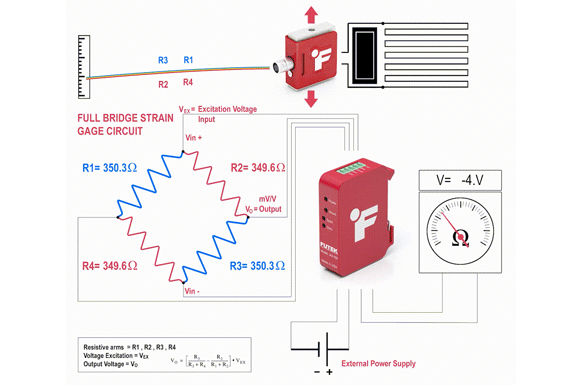

力反馈系统的核心在于将机械臂与操作人员视为一个协同体,通过三层次技术架构实现精准控制:

1. 感知层:从单点测量到全域触觉

压阻式传感器:响应速度达千赫兹级,适用于高频力信号捕捉。

电容式传感器:对0.1N级微小力感知精度高,适合精密调整场景。

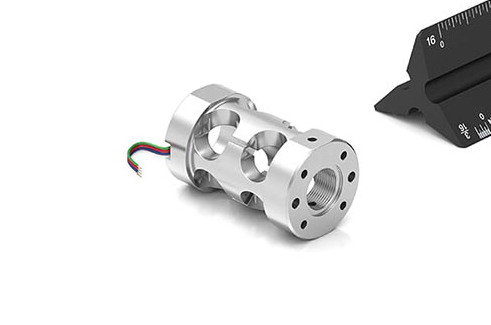

柔性力敏阵列:将数十个微型传感器集成于薄基底,覆盖机械臂表面,实现接触点定位与合力矢量计算。例如,工人用两指轻夹机械臂前端时,系统可识别2.3N接触力并计算“顺时针调整3°”的意图。

2. 控制层:从阻抗控制到强化学习

自适应控制:实时监测系统状态,动态调整机械臂的虚拟质量、阻尼参数。例如,冲压材料厚度突变时,系统自动修正压力曲线。

强化学习算法:通过模拟操作数据训练模型,使系统“学习”工人的施力习惯。某家电外壳冲压项目显示,引入强化学习后,模具对中时间缩短60%。

3. 执行层:从液压驱动到电液混合

伺服电机+精密减速器:响应时间压缩至10ms以内,出力精度±0.5%,适合高频调整场景。

电液混合驱动:高速调整时用电驱保证响应,冲压时切换液压保证力量,兼顾灵活性与出力稳定性。

尽管力反馈技术已取得突破,但其大规模应用仍面临三大障碍:

1. 多源干扰下的信号保真

冲压车间的振动、电磁噪声及工人手套材质均会干扰力信号。例如,某生产线因工人更换防滑手套导致接触面积变化,引发力反馈误差。解决方案包括:

多传感器融合:结合力传感器、加速度传感器与视觉传感器,通过卡尔曼滤波剔除干扰。

接触模型自适应:系统学习不同材质手套的力传递特性,动态修正信号。

2. 意图模糊性的语义解析

工人操作存在“一力多意”现象,需通过多模态交互提升意图识别准确率:

力+声+光反馈:机械臂LED灯颜色变化提示操作状态,语音系统确认调整意图。

操作习惯学习:系统记录工人历史操作数据,建立个性化意图预测模型。

3. 安全阈值的动态设定

冲压不同材料时,危险力阈值需动态调整。例如,冲压软质材料时危险阈值可能低至30N,而硬质材料需提高至80N。当前解决方案包括:

安全区域划分:在机械臂周围设置“警告区”与“停止区”,进入警告区时减速并提示,进入停止区时紧急制动。

工艺参数联动:系统根据材料类型自动调整安全阈值,减少人工干预。

Q1:力反馈技术能否完全替代人工操作?

A1:不能。力反馈技术旨在实现“1+1>2”的协同,工人负责柔性判断与复杂决策,机器负责力量输出与精准重复。

Q2:柔性力敏阵列的耐用性如何?

A2:柔性阵列采用耐高温、抗振动材料,寿命可达传统传感器的3倍以上,但需定期校准以维持精度。

Q3:力反馈系统是否会增加设备成本?

A3:初期投入较高,但通过减少工件报废率、提升生产效率,长期可降低综合成本。

Q4:哪些行业最需要力反馈冲压设备?

A4:汽车制造、航空航天、精密电子等行业对工艺精度与安全性要求高,是主要应用场景。

Q5:力反馈技术能否用于旧设备改造?

A5:可以。通过加装力传感器模块与升级控制系统,传统冲压设备可实现基础力反馈功能。

工业力传感器在冲压设备中的应用,本质是通过构建“感知-决策-执行”闭环,解决传统设备在柔性调整、安全控制与工艺适配性方面的痛点。其技术核心在于传感器精度提升、控制算法优化与执行机构响应速度突破。尽管面临信号干扰、意图解析等挑战,但通过多模态交互、动态安全阈值设定等创新方案,力反馈技术正推动冲压设备向智能化、协同化方向演进,为制造业转型升级提供关键支撑。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn